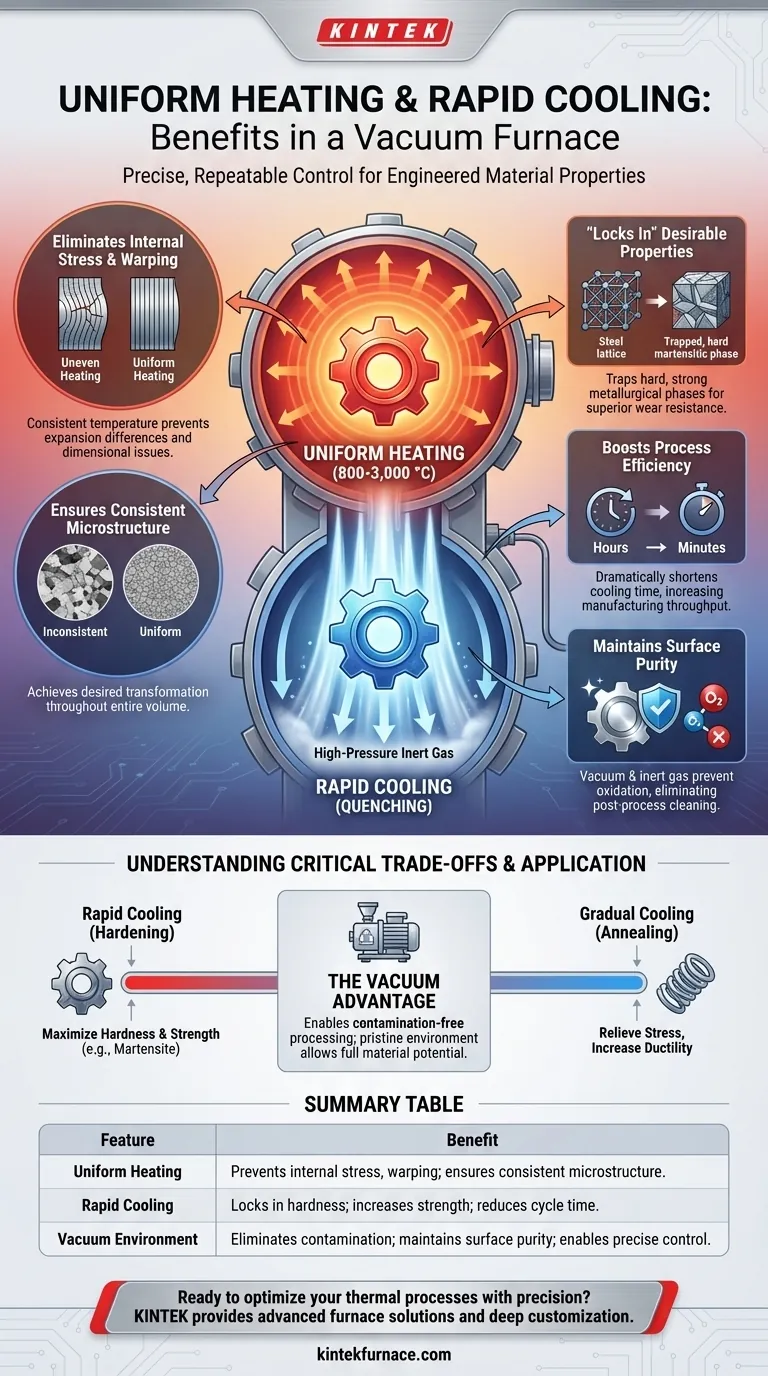

Em um forno a vácuo, o aquecimento uniforme garante que cada parte de um componente, independentemente de sua forma ou espessura, atinja a mesma temperatura ao mesmo tempo. Essa consistência previne tensões internas, empenamento e defeitos. O resfriamento rápido, ou têmpera, então "fixa" as propriedades metalúrgicas desejadas alcançadas durante o aquecimento, enquanto encurta drasticamente o tempo total do processo para maior eficiência.

O propósito central de combinar aquecimento uniforme com resfriamento rápido é obter controle preciso e repetível sobre a microestrutura final de um material. Isso permite a engenharia de propriedades específicas como dureza e resistência, livres da contaminação e inconsistências que afligem os fornos atmosféricos convencionais.

O Papel do Aquecimento Uniforme na Integridade do Material

O aquecimento uniforme é a base para alcançar resultados previsíveis e de alta qualidade. Ele elimina gradientes térmicos — diferenças de temperatura em uma peça — que são uma fonte primária de falha do processo.

Eliminando Tensão Interna e Empenamento

Quando diferentes seções de uma peça aquecem em taxas diferentes, elas se expandem de forma desigual. Isso cria tensões internas que podem levar a distorção, empenamento ou até rachaduras.

Ao garantir que o componente inteiro atinja uma temperatura uniforme (geralmente dentro de uma faixa de 800 a 3.000 °C), um forno a vácuo garante que a expansão seja consistente, preservando a precisão dimensional da peça.

Garantindo uma Microestrutura Consistente

As propriedades de um metal são ditadas por sua estrutura cristalina interna, conhecida como microestrutura. Processos como endurecimento ou recozimento são projetados para manipular essa estrutura.

O aquecimento uniforme garante que a transformação desejada — como a criação de um estado totalmente austenítico antes do endurecimento — ocorra em todo o volume do material. Isso previne pontos moles em um componente endurecido ou estruturas de grão inconsistentes que comprometem o desempenho.

O Poder do Resfriamento Rápido (Têmpera)

Uma vez que o material é aquecido uniformemente à temperatura correta, a fase de resfriamento determina suas propriedades finais. O resfriamento rápido é um processo deliberado e controlado, projetado para alcançar resultados específicos.

"Fixando" Propriedades Desejáveis

Para processos como endurecimento, o objetivo é resfriar o material tão rapidamente que a estrutura atômica não tenha tempo de retornar ao seu estado mais macio e estável.

Essa têmpera rápida, tipicamente usando gás inerte de alta pressão como nitrogênio ou argônio, aprisiona uma fase metalúrgica dura e forte (por exemplo, martensita no aço). É assim que os fornos a vácuo modernos produzem componentes com resistência superior ao desgaste e à tração.

Aumentando a Eficiência do Processo

Comparado aos métodos de resfriamento lentos e convencionais, o resfriamento rápido pode reduzir a parte de resfriamento de um ciclo de forno de horas para minutos.

Essa redução significativa no tempo de ciclo aumenta diretamente a produção e reduz os custos operacionais, tornando todo o processo mais economicamente eficiente.

Mantendo a Pureza da Superfície

O ambiente de vácuo previne a oxidação durante o aquecimento. O resfriamento rápido com um gás inerte garante que a peça permaneça em uma atmosfera controlada até que não esteja mais quente o suficiente para reagir com o ar.

Isso preserva o acabamento limpo e brilhante do componente e evita a necessidade de limpeza pós-processamento, que é frequentemente exigida em fornos tradicionais.

Compreendendo as Trocas Críticas

Embora o resfriamento rápido seja uma ferramenta poderosa, ele não é universalmente necessário. A taxa de resfriamento ideal é totalmente dependente do resultado desejado para o material.

Resfriamento Rápido vs. Resfriamento Gradual

O resfriamento rápido (têmpera) é usado para maximizar a dureza e a resistência. Ele induz intencionalmente um nível de estresse para alcançar essas propriedades e é essencial para processos de endurecimento.

O resfriamento gradual (recozimento) é usado para alcançar o efeito oposto. Um resfriamento lento e controlado permite que as tensões internas se aliviem, resultando em um material mais macio, mais dúctil e mais facilmente usinável. Escolher o ciclo errado pode arruinar o componente.

O Vácuo é o Fator Habilitador

Nem o aquecimento uniforme nem o resfriamento controlado seriam tão eficazes sem o vácuo. O principal benefício do forno é criar um ambiente de baixa pressão que evita a contaminação por oxigênio e outros gases.

Este ambiente intocado é o que permite que o processamento térmico alcance todo o potencial do material sem introduzir óxidos de superfície ou outras impurezas que degradam sua integridade.

Como Aplicar Isso ao Seu Objetivo

A combinação específica de ciclos de aquecimento e resfriamento é selecionada para atingir um objetivo metalúrgico preciso.

- Se o seu foco principal é maximizar a dureza e a resistência: Você precisa de aquecimento uniforme seguido de uma têmpera muito rápida para fixar uma microestrutura martensítica dura.

- Se o seu foco principal é aliviar o estresse e aumentar a ductilidade: Você precisa de aquecimento uniforme seguido de um ciclo de resfriamento lento e controlado, um processo conhecido como recozimento.

- Se o seu foco principal é criar juntas limpas e fortes por brasagem: Você precisa de aquecimento uniforme para garantir que o metal de adição flua uniformemente, seguido de um ciclo de resfriamento otimizado para prevenir tensões nos materiais unidos.

Em última análise, dominar o processamento térmico em um forno a vácuo se resume a usar controle preciso de temperatura e tempo para ditar a forma e a função final do material.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento Uniforme | Previne tensões internas, empenamento e garante microestrutura consistente |

| Resfriamento Rápido | Fixa a dureza, aumenta a resistência e reduz o tempo de ciclo |

| Ambiente de Vácuo | Elimina contaminação, mantém a pureza da superfície e permite controle preciso |

Pronto para otimizar seus processos térmicos com precisão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para uma qualidade e eficiência aprimoradas do material. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga