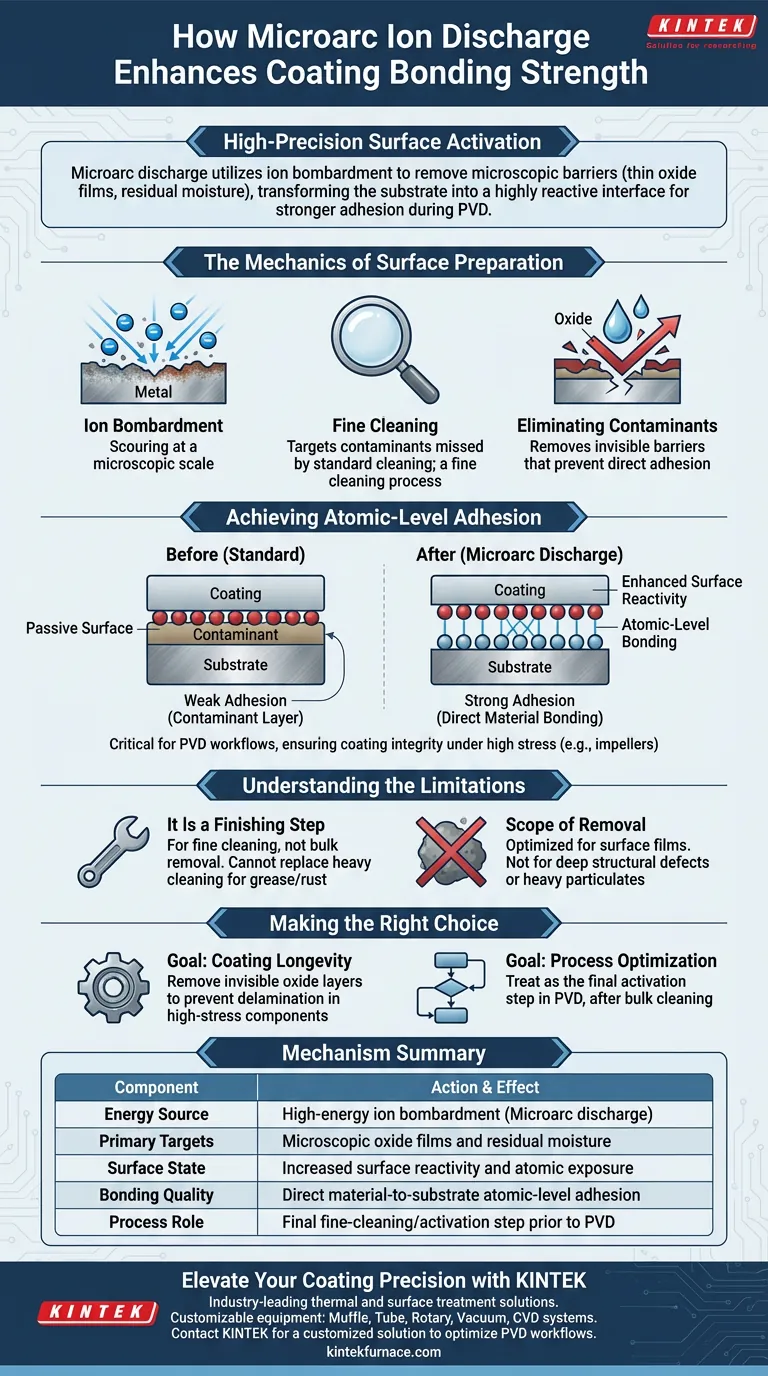

A descarga por microarco funciona como uma técnica de ativação de superfície de alta precisão que utiliza bombardeamento de íons para preparar componentes para revestimento. Este processo funciona removendo agressivamente barreiras microscópicas — especificamente finos filmes de óxido e umidade residual — para expor o material bruto e reativo por baixo.

Ao eliminar contaminantes físicos e químicos em nível atômico, a descarga por microarco transforma o substrato de uma superfície passiva em uma interface altamente reativa, permitindo uma adesão mais forte durante a Deposição Física de Vapor (PVD).

A Mecânica da Preparação de Superfície

Bombardeamento de Íons

O mecanismo central deste processo é a descarga de íons. Íons de alta energia bombardeiam a superfície do componente, efetivamente limpando o material em escala microscópica.

Limpeza Fina

Este não é um método de limpeza em massa; é um processo de limpeza fina. Ele visa contaminantes que a lavagem padrão ou a limpeza química podem não detectar, garantindo que a superfície esteja imaculada imediatamente antes do revestimento.

Eliminação de Contaminantes

Os alvos primários deste bombardeamento são filmes de óxido extremamente finos e umidade residual. Esses elementos atuam como barreiras invisíveis que impedem que os revestimentos adiram diretamente ao substrato metálico.

Alcançando Adesão em Nível Atômico

Reatividade de Superfície Aprimorada

Uma vez que os óxidos e a umidade são removidos, a reatividade de superfície do substrato é significativamente aprimorada. Os átomos de metal expostos estão energeticamente preparados para interagir com os materiais de revestimento recebidos.

Ligação Direta de Materiais

Essa reatividade elevada facilita a ligação em nível atômico. Em vez de assentar sobre uma camada de contaminante, o revestimento de cerâmica ou liga se liga diretamente ao substrato metálico.

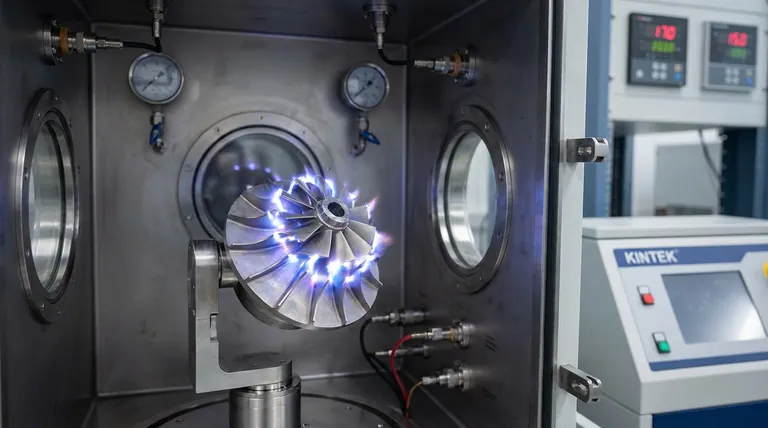

Aplicação em PVD

Esta etapa é particularmente crítica nos fluxos de trabalho de Deposição Física de Vapor (PVD). Para componentes como impulsores, que enfrentam alta tensão, este pré-tratamento garante que o revestimento permaneça intacto sob cargas operacionais.

Compreendendo as Limitações

É uma Etapa de Acabamento

A descarga por microarco é projetada para limpeza fina, não para remoção de material em massa. Ela não pode substituir as etapas iniciais de limpeza pesada necessárias para remover graxa, óleo ou ferrugem espessa.

Escopo de Remoção

O processo é otimizado para filmes de superfície, como camadas de oxidação. Confiar nele para remover defeitos estruturais profundos ou matéria particulada pesada provavelmente levará a resultados subótimos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da descarga por microarco em seu fluxo de trabalho de revestimento, considere o seguinte:

- Se o seu foco principal é a longevidade do revestimento: Garanta que esta etapa seja utilizada para remover camadas de óxido invisíveis, que são a principal causa de delaminação em componentes de alta tensão, como impulsores.

- Se o seu foco principal é a otimização do processo: Trate a descarga por microarco como a etapa final de ativação em sua sequência de PVD, estritamente realizada após a conclusão de toda a limpeza em massa.

A verdadeira força de adesão não é apenas sobre o revestimento que você aplica, mas sobre a pureza da superfície à qual você o aplica.

Tabela Resumo:

| Componente do Mecanismo | Ação e Efeito |

|---|---|

| Fonte de Energia | Bombardeamento de íons de alta energia (Descarga por microarco) |

| Alvos Primários | Filmes de óxido microscópicos e umidade residual |

| Estado da Superfície | Aumento da reatividade da superfície e exposição atômica |

| Qualidade da Ligação | Adesão direta de material para substrato em nível atômico |

| Papel do Processo | Etapa final de limpeza fina/ativação antes do PVD |

Eleve a Precisão do Seu Revestimento com a KINTEK

Não deixe que contaminantes invisíveis comprometam o desempenho do seu material. A KINTEK fornece soluções líderes na indústria de tratamento térmico e de superfície, apoiadas por P&D e fabricação especializadas. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nosso equipamento é totalmente personalizável para atender às demandas rigorosas de seu laboratório ou linha de produção.

Garanta a máxima força de ligação e evite a delaminação em seus componentes de alta tensão hoje mesmo. Entre em contato com a KINTEK para uma solução personalizada e veja como nossos fornos avançados de alta temperatura podem otimizar seus fluxos de trabalho de PVD e ativação de superfície.

Guia Visual

Referências

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual a diferença entre sputtering e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as principais vantagens do uso da tecnologia PECVD para deposição de filmes finos? Descubra Filmes de Baixa Temperatura e Alta Qualidade

- Quais são algumas aplicações de tecnologia avançada do PECVD? Desbloqueando Inovações em Filmes Finos a Baixa Temperatura

- Como a temperatura afeta a qualidade do filme PECVD? Otimize para Filmes Mais Densos e Puros

- Como um sistema de Deposição Química de Vapor Assistida por Plasma (PECVD) é utilizado na preparação de sensores de microcavidade?

- Qual é a principal vantagem da operação PECVD em temperaturas mais baixas? Habilitar o Revestimento de Materiais Sensíveis ao Calor

- Que vantagens o PECVD oferece sobre o CVD? Temperaturas mais baixas, Aplicações mais amplas

- Quais são as desvantagens dos reatores PECVD diretos? Evitar Danos e Contaminação do Substrato