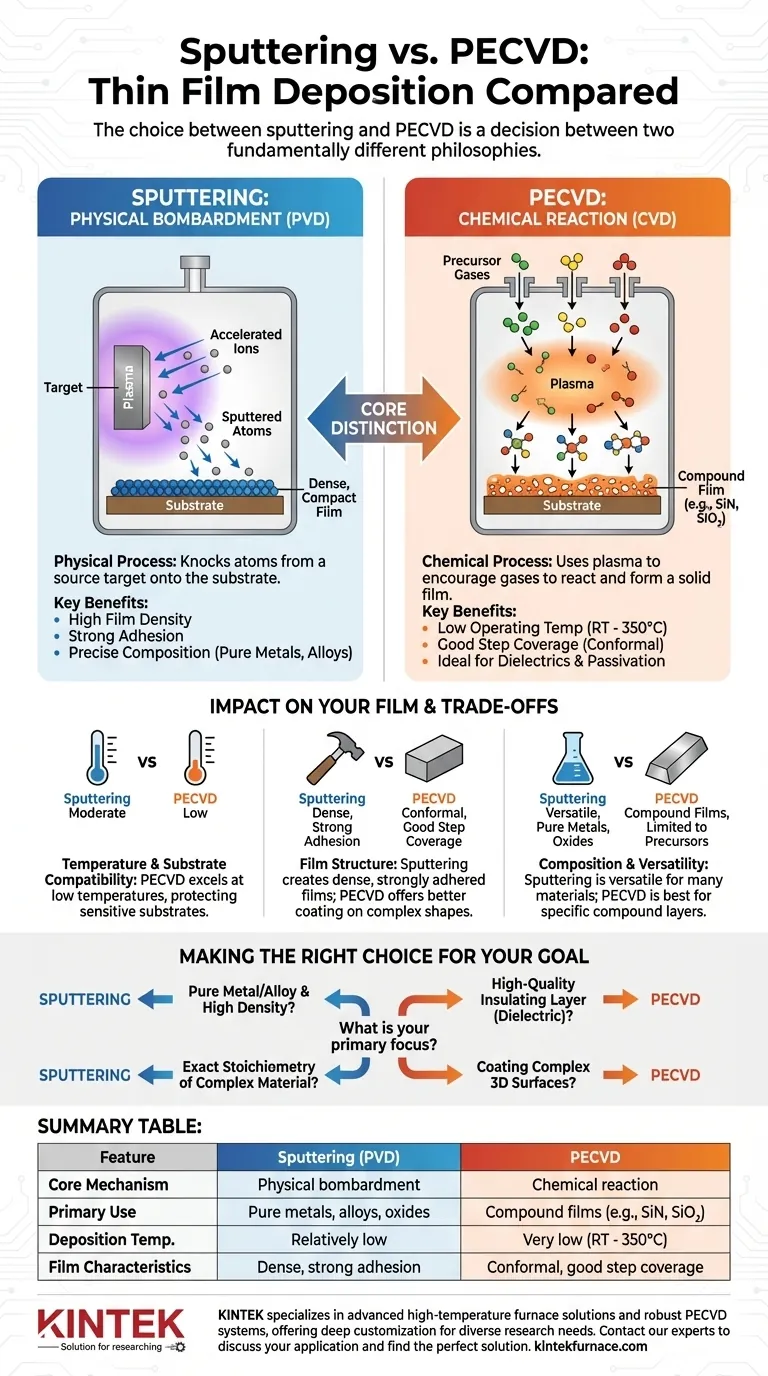

Em sua essência, a diferença entre sputtering e Deposição Química a Vapor Aprimorada por Plasma (PECVD) reside em como eles constroem um filme fino. Sputtering é um processo físico que arranca átomos de um alvo fonte para o seu substrato, muito parecido com um jateamento de areia microscópico. Em contraste, PECVD é um processo químico que usa plasma para encorajar gases a reagir e formar um filme sólido na superfície do substrato.

A escolha entre sputtering e PECVD é uma decisão entre duas filosofias fundamentalmente diferentes. Sputtering oferece precisão e densidade ao transferir material fisicamente, enquanto PECVD permite a criação de filmes compostos únicos em baixas temperaturas através de reações químicas controladas.

A Distinção Essencial: Deposição Física vs. Química

Para selecionar o método certo, você deve primeiro entender seus mecanismos opostos. Um move átomos fisicamente, enquanto o outro constrói moléculas quimicamente.

Sputtering: Um Processo de Bombardeamento Físico

Sputtering é um tipo de Deposição Física a Vapor (PVD). O processo começa criando um plasma, tipicamente de um gás inerte como o Argônio.

Esses íons de gás energizados são acelerados e direcionados a um bloco de material fonte, conhecido como alvo.

Quando os íons atingem o alvo, eles fisicamente desalojam ou "sputter" átomos dele. Esses átomos ejetados então viajam pela câmara de vácuo e se depositam no substrato, construindo a camada de filme fino camada por camada.

PECVD: Uma Reação Química Assistida por Plasma

PECVD é uma variante da Deposição Química a Vapor (CVD). Em vez de um alvo sólido, este processo usa gases precursores reativos.

Um plasma é usado para transferir energia para esses gases, quebrando suas ligações químicas e criando moléculas altamente reativas.

Essas espécies reativas então se depositam no substrato, onde sofrem uma reação química para formar o filme fino sólido desejado. O plasma permite que essa reação ocorra em temperaturas muito mais baixas do que no CVD tradicional.

Como Essa Diferença Impacta Seu Filme

O mecanismo — transferência física versus reação química — influencia diretamente a temperatura, estrutura e composição do filme resultante.

Temperatura de Deposição e Compatibilidade com o Substrato

A principal vantagem do PECVD é sua baixa temperatura de operação, frequentemente entre a temperatura ambiente e 350°C. O plasma fornece a energia para reações químicas que, de outra forma, exigiriam calor extremo (600°C+).

Isso torna o PECVD ideal para depositar filmes em substratos sensíveis à temperatura, como plásticos ou wafers semicondutores que já contêm circuitos integrados delicados.

Embora o sputtering também seja um processo de temperatura relativamente baixa, o principal benefício do PECVD é permitir a deposição química sem o calor prejudicial do CVD convencional.

Densidade e Adesão do Filme

Átomos pulverizados chegam ao substrato com energia cinética significativa. Esse efeito de "martelamento" tipicamente resulta em filmes muito densos e compactos com forte adesão ao substrato.

Isso é altamente desejável para aplicações como contatos elétricos, barreiras de difusão ou revestimentos reflexivos, onde a integridade do filme é primordial.

Composição e Estrutura do Filme

Sputtering se destaca na deposição de filmes de metais puros, ligas e óxidos com alta fidelidade. A composição do filme é um reflexo direto do material alvo, oferecendo controle preciso.

PECVD, por natureza, é usado para sintetizar filmes compostos, particularmente amorfos como nitreto de silício (SiN) ou dióxido de silício (SiO₂). É menos adequado para depositar metais puros, mas é o padrão da indústria para criar camadas dielétricas e de passivação de alta qualidade.

Compreendendo as Trocas

Nenhum método é universalmente superior. A escolha ideal depende inteiramente do seu material específico e dos requisitos de desempenho.

Versatilidade de Materiais

Sputtering é mais versátil para uma gama mais ampla de materiais. Contanto que você possa formar um material em um alvo sólido, você provavelmente pode pulverizá-lo.

PECVD é limitado pela disponibilidade de gases precursores adequados que são estáveis à temperatura ambiente, mas que reagirão apropriadamente dentro do plasma.

Taxa de Deposição vs. Cobertura de Degrau

PECVD pode frequentemente atingir taxas de deposição mais altas, o que é benéfico para a fabricação de filmes mais espessos.

No entanto, o sputtering geralmente oferece melhor uniformidade de espessura em grandes substratos. Os filmes PECVD também tendem a ser mais conformais, o que significa que eles podem revestir os lados de características de superfície tridimensionais complexas de forma mais uniforme do que o processo de sputtering mais direcional, de "linha de visão".

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão nas propriedades que você precisa em seu filme final, não no processo em si.

- Se o seu foco principal é depositar um metal puro ou liga com alta densidade: Sputtering é a escolha superior devido ao seu mecanismo de transferência física e controle preciso.

- Se o seu foco principal é criar uma camada isolante de alta qualidade (dielétrica) em um substrato sensível à temperatura: PECVD é a solução ideal, pois foi projetado especificamente para essa finalidade.

- Se o seu foco principal é manter a estequiometria exata de um material composto complexo: Sputtering de um alvo pré-fabricado oferece o caminho mais direto e controlável.

- Se o seu foco principal é revestir uma superfície complexa com uma camada uniforme e conformal: O mecanismo de reação em fase gasosa do PECVD frequentemente oferece melhor cobertura de degrau.

Em última análise, compreender a diferença fundamental entre bombardeamento físico e reação química irá capacitá-lo a selecionar a ferramenta correta para o seu desafio de engenharia específico.

Tabela Resumo:

| Característica | Sputtering (PVD) | PECVD |

|---|---|---|

| Mecanismo Principal | Bombardeamento físico | Reação química |

| Uso Primário | Metais puros, ligas, óxidos | Filmes compostos (ex: SiN, SiO₂) |

| Temp. de Deposição | Relativamente baixa | Muito baixa (TA - 350°C) |

| Características do Filme | Denso, forte adesão | Conformal, boa cobertura de degrau |

Ainda não tem certeza de qual método de deposição é o certo para o seu projeto?

A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos robustos sistemas PECVD. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios as ferramentas certas para seus desafios únicos. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais específicos.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução perfeita para suas necessidades de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases