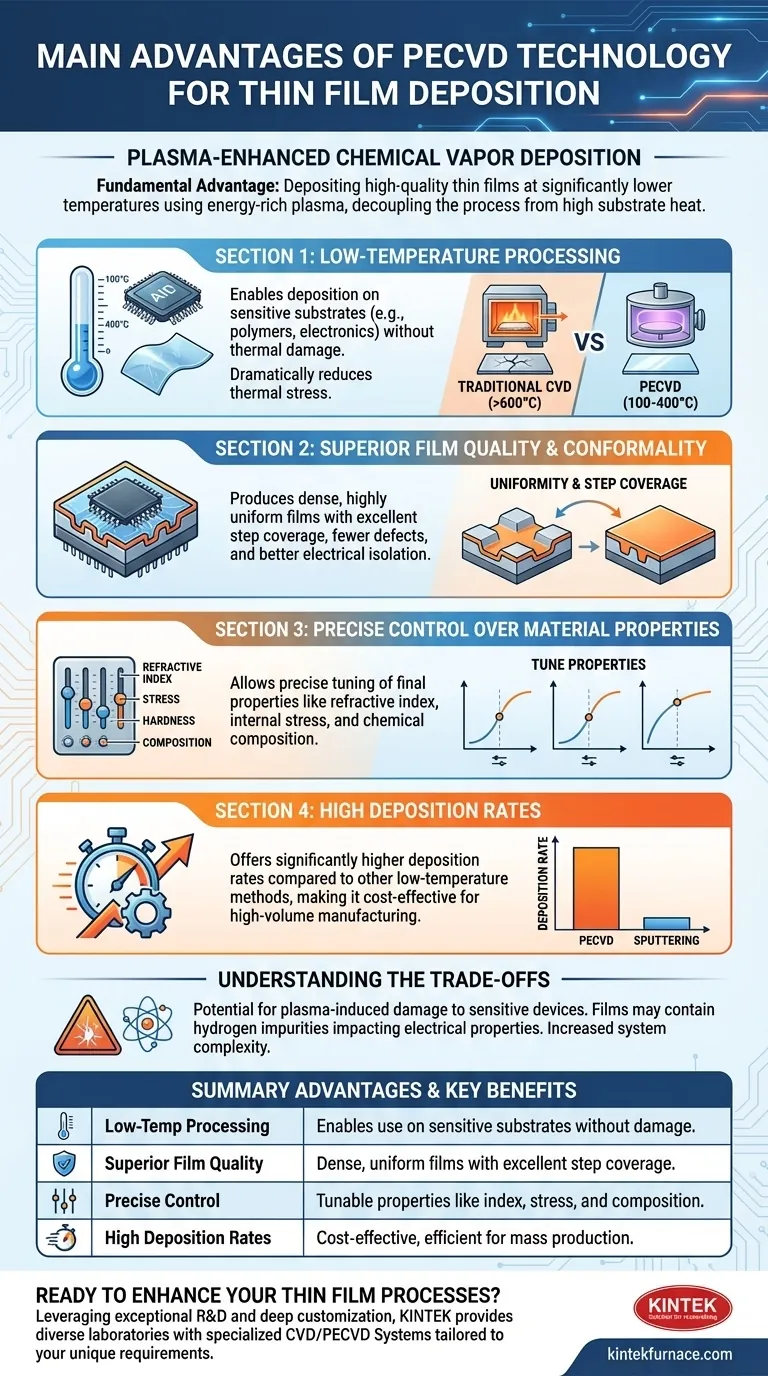

A vantagem fundamental da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é sua capacidade de depositar filmes finos de alta qualidade em temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) tradicional. Isso é alcançado usando um plasma rico em energia para impulsionar as reações químicas necessárias, em vez de depender apenas de alto calor. Esta única inovação permite uma qualidade superior do filme, controle preciso das propriedades do material e compatibilidade com componentes eletrônicos delicados.

A principal inovação do PECVD é o uso de plasma para fornecer a energia para as reações de formação de filme, desvinculando o processo de altas temperaturas do substrato. Isso permite a criação de filmes de alta qualidade, uniformes e precisamente adaptados em materiais que seriam danificados ou destruídos por métodos convencionais de alto calor.

O Mecanismo Central: Como o PECVD Funciona

O CVD tradicional requer altas temperaturas (frequentemente >600°C) para fornecer energia térmica suficiente para quebrar os gases precursores e depositar um filme. O PECVD contorna essa limitação criando um plasma, um estado da matéria altamente energético, dentro da câmara de deposição.

Desacoplando Energia do Calor

Em um sistema PECVD, um campo elétrico é aplicado a um gás de baixa pressão, fazendo com que ele ionize e forme um plasma.

Este plasma é uma mistura de íons, elétrons e espécies neutras altamente reativas. Embora os elétrons sejam extremamente energéticos, os íons e os átomos de gás neutros permanecem relativamente frios.

O Papel dos Elétrons Energéticos

Os elétrons de alta energia no plasma colidem com as moléculas de gás precursor. Essas colisões fornecem a energia necessária para quebrar as ligações químicas e criar espécies reativas que podem então se depositar na superfície do substrato.

Como a energia para a reação vem do plasma e não do calor do substrato, o próprio substrato pode ser mantido a uma temperatura muito mais baixa, tipicamente entre 100°C e 400°C.

Principais Vantagens Explicadas

Este mecanismo de baixa temperatura, impulsionado por plasma, oferece várias vantagens distintas que tornam o PECVD indispensável na fabricação moderna.

Processamento em Baixa Temperatura

A capacidade de depositar filmes em baixas temperaturas é o benefício mais transformador do PECVD. Ele permite a deposição em dispositivos totalmente fabricados com camadas metálicas, polímeros ou outras estruturas sensíveis à temperatura sem causar danos.

Isso é crítico para adicionar camadas de passivação finais a circuitos integrados ou fabricar dispositivos em substratos plásticos flexíveis. Também reduz drasticamente o estresse térmico entre as camadas do filme com diferentes coeficientes de expansão.

Qualidade Superior do Filme e Conformidade

O PECVD produz filmes que são densos, altamente uniformes em grandes substratos e têm menos defeitos de pinhole do que outras técnicas de baixa temperatura.

Também oferece excelente cobertura de degrau, o que significa que o filme se deposita uniformemente sobre a topografia complexa e tridimensional de um microchip. Isso garante cobertura completa e isolamento elétrico, prevenindo falhas no dispositivo.

Controle Preciso sobre as Propriedades do Material

Ao ajustar parâmetros como fluxo de gás, pressão, potência e frequência, os operadores podem ajustar com precisão as propriedades finais do filme depositado.

Isso inclui características críticas como índice de refração (para revestimentos ópticos), tensão interna (para estabilidade mecânica), dureza e composição química (estequiometria). Este nível de controle é difícil de alcançar com processos puramente térmicos.

Altas Taxas de Deposição

Em comparação com outros métodos de deposição de baixa temperatura, como a pulverização catódica, o PECVD geralmente oferece taxas de deposição significativamente mais altas.

Essa alta taxa de transferência o torna uma escolha altamente rentável e eficiente para ambientes de fabricação de alto volume, impactando diretamente a velocidade de produção e o custo por unidade.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Potencial de Danos Induzidos por Plasma

O mesmo plasma energético que permite a deposição em baixa temperatura pode, às vezes, causar danos a dispositivos eletrônicos sensíveis na superfície do substrato. Isso requer um ajuste cuidadoso do processo para minimizar o bombardeio iônico.

Impurezas Químicas

Filmes PECVD, particularmente nitreto e óxido de silício, frequentemente contêm quantidades significativas de hidrogênio. O hidrogênio vem dos gases precursores (como silano, SiH₄) e pode ser incorporado ao filme.

Embora às vezes benéfico para passivar defeitos, esse hidrogênio pode impactar as propriedades elétricas e a estabilidade térmica de um filme, tornando-o inadequado para certas aplicações de alta pureza, onde um processo térmico de alta temperatura seria superior.

Complexidade do Sistema e do Processo

Um sistema PECVD é mais complexo e caro do que um forno CVD térmico simples. O processo em si tem mais variáveis para controlar (potência de RF, frequência, etc.), exigindo um desenvolvimento e controle de processo mais sofisticados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente dos requisitos específicos do seu filme e substrato.

- Se o seu foco principal é a fabricação em substratos sensíveis à temperatura (como wafers CMOS ou polímeros): O PECVD é a escolha definitiva para depositar filmes dielétricos de alta qualidade sem causar danos térmicos.

- Se o seu foco principal é ajustar propriedades ópticas ou mecânicas específicas: O extenso controle do PECVD sobre parâmetros como índice de refração e tensão do filme oferece uma flexibilidade incomparável.

- Se o seu foco principal é a taxa de produção para isolantes: As altas taxas de deposição do PECVD o tornam uma escolha economicamente sólida para a produção em massa.

- Se o seu foco principal é alcançar a maior pureza e densidade possível do filme: Um processo térmico de alta temperatura (como LPCVD) pode ser uma opção melhor, pois evita impurezas e danos relacionados ao plasma.

Em última análise, compreender esses princípios básicos permite que você selecione a ferramenta precisa necessária para atingir seus objetivos técnicos.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Processamento em Baixa Temperatura | Permite a deposição em substratos sensíveis (por exemplo, polímeros, eletrônicos) sem danos térmicos |

| Qualidade Superior do Filme | Produz filmes densos e uniformes com excelente cobertura de degrau e menos defeitos |

| Controle Preciso | Permite o ajuste de propriedades como índice de refração, tensão e composição |

| Altas Taxas de Deposição | Oferece taxa de transferência econômica e eficiente para produção em massa |

Pronto para aprimorar seus processos de filmes finos com soluções avançadas de PECVD? Aproveitando uma P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura, incluindo nossos sistemas especializados CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para uma deposição de filme superior. Entre em contato conosco hoje para discutir como nossas tecnologias PECVD personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados