Na fabricação avançada, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental usada para criar componentes críticos em semicondutores, telas modernas como OLEDs, células solares e dispositivos médicos. Sua capacidade única de depositar filmes finos de altíssima qualidade em baixas temperaturas a torna indispensável para a fabricação de produtos que não suportam o calor elevado dos métodos tradicionais de deposição.

A vantagem central do PECVD não é apenas o que ele cria, mas como ele cria. Ao usar um plasma para energizar reações químicas, ele permite o crescimento de camadas de material densas, uniformes e controladas com precisão em temperaturas baixas o suficiente para proteger substratos sensíveis subjacentes.

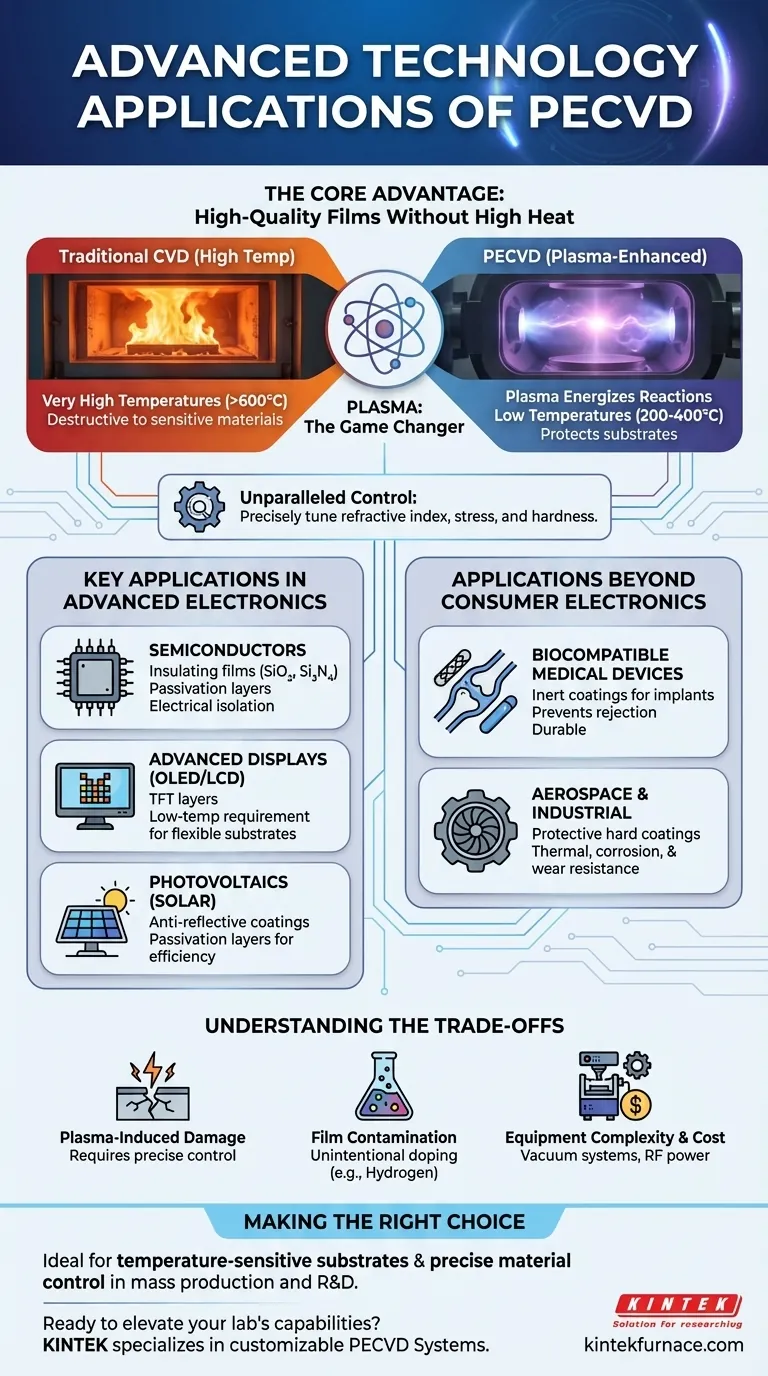

A Vantagem Central: Filmes de Alta Qualidade Sem Calor Elevado

A Deposição Química de Vapor (CVD) tradicional requer temperaturas muito altas para decompor os gases precursores e depositar um filme. Isso funciona para materiais robustos, mas é destrutivo para eletrônicos complexos ou plásticos.

Como o Plasma Muda o Jogo

O PECVD contorna a necessidade de calor intenso usando um plasma — um estado energizado do gás. Este plasma fornece a energia necessária para que as reações químicas ocorram, permitindo que a deposição aconteça em temperaturas muito mais baixas (tipicamente 200-400°C).

Este fator único é o que desbloqueia seu uso em tantos campos avançados.

Controle Inigualável Sobre as Propriedades do Filme

Além da baixa temperatura, o PECVD oferece um alto grau de controle. Ao ajustar com precisão as misturas de gás, a pressão e a potência do plasma, os engenheiros podem ditar propriedades do material como índice de refração, tensão interna e dureza.

Este controle a nível molecular é essencial para otimizar o desempenho de revestimentos ópticos, semicondutores e camadas protetoras.

Aplicações Chave em Eletrônicos Avançados

O impacto mais significativo do PECVD está na fabricação de dispositivos eletrônicos, onde camadas de materiais diferentes devem ser construídas sem danificar a delicada fiação já presente.

Fabricação de Semicondutores

O PECVD é fundamental nos circuitos integrados modernos. Ele é usado para depositar filmes isolantes (dielétricos) como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Esses filmes são críticos para isolar eletricamente as camadas condutoras, formar capacitores e fornecer passivação — uma camada protetora final que protege o chip contra umidade e contaminantes. Também é usado para criar estruturas como isolamento de vala rasa e lateral.

Tecnologia de Telas Avançadas (OLED e LCD)

As telas modernas de alta resolução dependem de uma grade de Transistores de Filme Fino (TFTs) para controlar cada pixel individual. O PECVD é o principal método para depositar as camadas ativas e isolantes que formam esses transistores.

Como os substratos de vidro ou plástico subjacentes em telas OLED e flexíveis são sensíveis ao calor, a capacidade de baixa temperatura do PECVD não é apenas uma vantagem; é um requisito.

Fotovoltaicos e Células Solares

A eficiência nas células solares depende de maximizar a absorção de luz e minimizar a perda de elétrons. O PECVD é usado para depositar revestimentos antirreflexo que ajudam a capturar mais fótons e camadas de passivação que previnem a perda de energia na superfície do silício.

A capacidade de criar filmes altamente uniformes e puros sobre grandes áreas de superfície torna o PECVD uma solução econômica e eficiente para a fabricação de painéis solares.

Aplicações Além da Eletrônica de Consumo

A versatilidade do PECVD se estende a indústrias onde a durabilidade do material e as propriedades exclusivas são primordiais.

Revestimentos Médicos Biocompatíveis

Implantes médicos, como stents, juntas artificiais e ferramentas cirúrgicas, devem ser biocompatíveis e duráveis. O PECVD pode aplicar revestimentos finos e inertes que previnem a rejeição pelo corpo e melhoram a resistência ao desgaste.

O processo de baixa temperatura garante que o material do implante subjacente não seja comprometido durante o revestimento.

Revestimentos Protetores Aeroespaciais e Industriais

Na aeroespacial e em outros ambientes industriais exigentes, os componentes são expostos a temperaturas extremas e elementos corrosivos. O PECVD é usado para aplicar revestimentos duros e densos que fornecem resistência térmica, à corrosão e ao desgaste.

Sua capacidade de revestir uniformemente geometrias complexas garante que até as peças mais intrincadas sejam protegidas.

Compreendendo as Compensações

Embora poderoso, o PECVD não é uma solução universal. É essencial entender suas limitações.

Danos Induzidos por Plasma

O mesmo plasma de alta energia que permite a deposição em baixa temperatura pode, se não for cuidadosamente controlado, causar danos à superfície do substrato. Isso requer um controle de processo sofisticado para mitigar.

Contaminação do Filme

Os gases precursores usados no PECVD geralmente contêm hidrogênio ou outros elementos que podem ser incorporados ao filme depositado. Embora às vezes desejável, essa dopagem não intencional pode alterar as propriedades elétricas ou ópticas do filme se não for gerenciada.

Complexidade e Custo do Equipamento

Os sistemas PECVD, que requerem câmaras de vácuo, sistemas de manuseio de gás e fontes de energia de RF para gerar plasma, são significativamente mais complexos e caros do que alguns métodos de revestimento alternativos.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos técnicos e econômicos do seu projeto.

- Se seu foco principal é a produção em massa de circuitos integrados ou telas: O PECVD é o padrão estabelecido da indústria para depositar filmes isolantes e ativos de alta qualidade em substratos sensíveis à temperatura.

- Se seu foco principal é revestir peças sensíveis à temperatura ou de formato complexo: A combinação do PECVD de processamento a baixa temperatura e excelente conformidade é ideal para materiais que não toleram estresse térmico.

- Se seu foco principal é desenvolver fotovoltaicos de próxima geração ou dispositivos ópticos: O controle preciso, a nível molecular, que o PECVD oferece sobre a pureza, densidade e índice de refração do filme é fundamental para maximizar o desempenho do dispositivo.

Em última análise, o PECVD capacita engenheiros a construir dispositivos avançados que seriam impossíveis de fabricar apenas com métodos de alta temperatura.

Tabela de Resumo:

| Área de Aplicação | Usos Principais do PECVD | Benefícios Principais |

|---|---|---|

| Semicondutores | Filmes isolantes (SiO₂, Si₃N₄), camadas de passivação | Processamento a baixa temperatura, controle preciso, alta uniformidade |

| Telas (OLED/LCD) | Camadas de transistores de filme fino | Protege substratos sensíveis ao calor, permite telas flexíveis |

| Células Solares | Revestimentos antirreflexo, camadas de passivação | Melhora a absorção de luz, reduz a perda de energia |

| Dispositivos Médicos | Revestimentos biocompatíveis para implantes | Aumenta a durabilidade, previne a rejeição, seguro em baixa temperatura |

| Aeroespacial/Industrial | Revestimentos protetores para ambientes extremos | Fornece resistência à corrosão, desgaste e térmica |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de PECVD? A KINTEK é especializada em tecnologias de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD de última geração. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — quer você esteja na fabricação de semicondutores, produção de telas, energia solar ou desenvolvimento de dispositivos médicos. Entre em contato conosco hoje para discutir como nossos sistemas PECVD personalizados podem impulsionar a inovação e a eficiência em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura