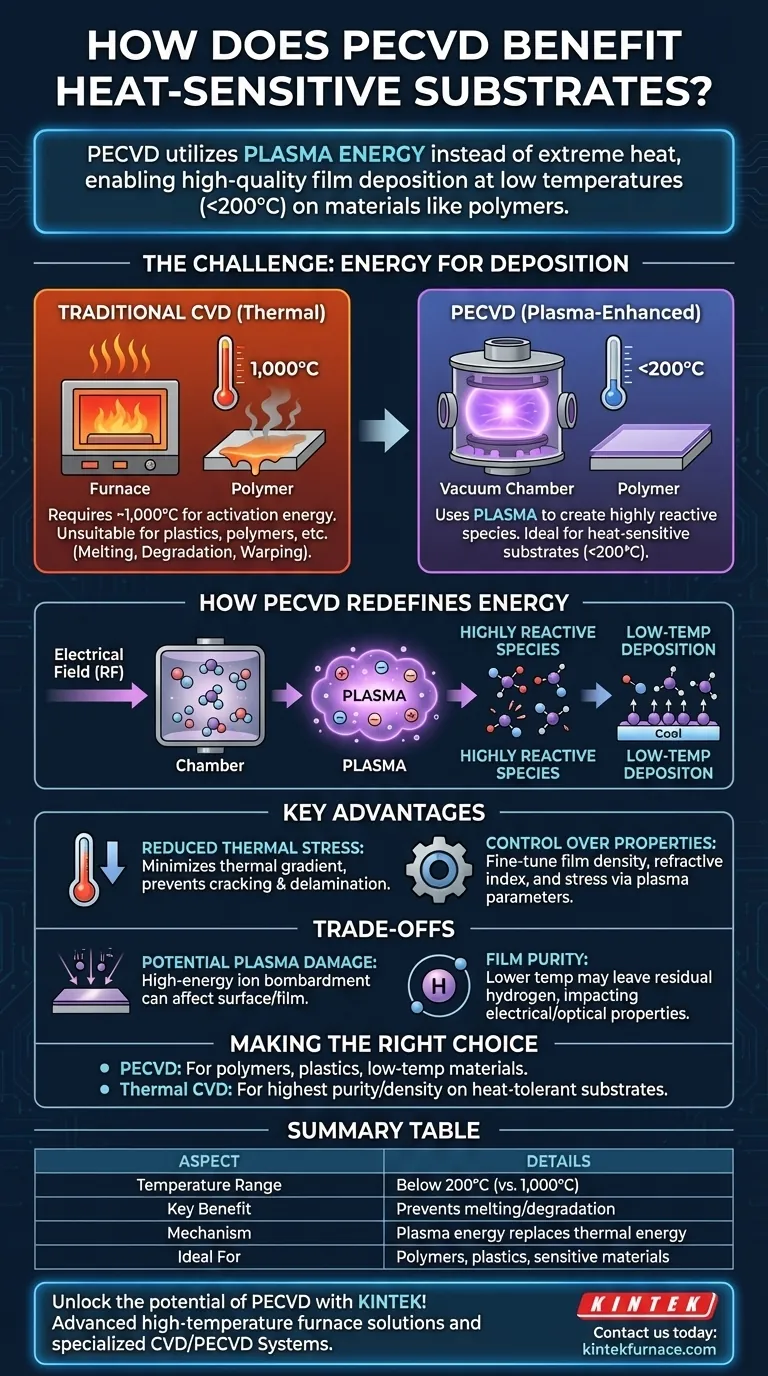

Em sua essência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) beneficia substratos sensíveis ao calor ao mudar fundamentalmente a forma como a energia de deposição é fornecida. Em vez de depender de calor extremo como a Deposição Química de Vapor (CVD) tradicional, que opera em torno de 1.000°C, o PECVD usa plasma para impulsionar reações químicas em temperaturas muito mais baixas, frequentemente abaixo de 200°C. Isso permite a deposição de filmes de alta qualidade em materiais como polímeros que, de outra forma, derreteriam, degradariam ou empenariam.

A vantagem crítica do PECVD não é apenas sua temperatura operacional mais baixa, mas sua capacidade de substituir a energia térmica bruta pela energia do plasma. Isso cria a reatividade química necessária para a deposição do filme sem submeter o substrato a níveis destrutivos de calor.

O Desafio: Energia para Deposição

Por Que o CVD Tradicional Requer Calor Elevado

A Deposição Química de Vapor é um processo onde gases precursores voláteis reagem ou se decompõem na superfície de um substrato para produzir um filme fino sólido.

Para que essas reações químicas ocorram, uma quantidade significativa de energia de ativação é necessária. No CVD térmico tradicional, essa energia é fornecida inteiramente pelo aquecimento do substrato a temperaturas muito altas, frequentemente se aproximando de 1.000°C.

O Problema para Substratos Sensíveis

Esse calor extremo torna o CVD térmico completamente inadequado para uma ampla gama de materiais. Substratos como plásticos, polímeros e certos metais ou vidros não podem suportar tais temperaturas sem serem fisicamente danificados ou destruídos.

Como o PECVD Redefine a Fonte de Energia

Substituindo o Calor por Plasma

A tecnologia PECVD contorna a necessidade de calor elevado introduzindo uma forma diferente de energia. Dentro da câmara PECVD, um campo elétrico (tipicamente uma descarga luminescente de radiofrequência) é aplicado aos gases precursores.

Essa energia elétrica ioniza o gás, transformando-o em plasma—um estado da matéria altamente energético contendo íons, elétrons e espécies neutras reativas.

Criação de Espécies Altamente Reativas

A chave para o processo é que a energia dentro do plasma é suficiente para quebrar as moléculas do gás precursor em íons e radicais altamente reativos.

Essas espécies reativas são quimicamente "preparadas" para formar um filme. Elas requerem muito menos energia térmica para reagir e se ligar na superfície do substrato em comparação com suas contrapartes de fase gasosa estável.

O Resultado: Deposição a Baixa Temperatura

Como o plasma fornece a energia de ativação necessária, o próprio substrato não precisa ser aquecido intensamente. O processo pode funcionar eficazmente em temperaturas abaixo de 200°C.

Esse ambiente de baixa temperatura é o que torna o PECVD ideal para depositar filmes de materiais como nitreto de silício ou silício amorfo em substratos sensíveis ao calor sem causar danos térmicos.

Compreendendo as Principais Vantagens e Desvantagens

Vantagem: Estresse Térmico Reduzido

Mesmo para substratos que podem tolerar algum calor, uma grande diferença de temperatura entre o processo de deposição quente e o substrato mais frio cria estresse térmico. Isso pode fazer com que o filme depositado rache ou delamine.

A baixa temperatura operacional do PECVD minimiza esse gradiente térmico, levando a filmes mais estáveis e aderentes.

Vantagem: Controle sobre as Propriedades do Filme

No PECVD, parâmetros de processo como potência do plasma e fluxo de gás podem ser ajustados independentemente da temperatura. Isso oferece aos engenheiros controle preciso sobre a densidade e energia do plasma.

Esse controle permite o ajuste fino das propriedades finais do filme, como sua densidade, índice de refração e estresse interno, o que é mais difícil em um sistema puramente térmico.

Desvantagem: Potencial de Dano por Plasma

Embora o plasma seja o principal facilitador, ele também é uma fonte de bombardeio iônico de alta energia. Se não for adequadamente controlado, esse bombardeio pode causar danos microscópicos à superfície do substrato ou ao filme em crescimento, afetando seu desempenho.

Desvantagem: Pureza do Filme

Os gases precursores de PECVD (como silano, SiH₄) frequentemente contêm hidrogênio. Devido à menor temperatura do processo, nem todo esse hidrogênio é expelido do filme durante a deposição. Esse hidrogênio residual pode afetar as propriedades elétricas e ópticas do filme, um fator que deve ser considerado para certas aplicações.

Fazendo a Escolha Certa para Seu Projeto

A escolha de um método de deposição exige a compreensão do seu objetivo principal.

- Se o seu foco principal é a deposição em polímeros, plásticos ou outros materiais de baixa temperatura: O PECVD é a escolha clara e, muitas vezes, a única viável.

- Se o seu foco principal é alcançar a mais alta pureza e densidade de filme possível para um substrato tolerante ao calor: O CVD térmico pode oferecer benefícios, pois o alto calor pode produzir filmes mais densos com menos impurezas como hidrogênio.

- Se o seu foco principal é ajustar propriedades específicas do filme, como estresse ou microestrutura: O PECVD oferece uma janela de processo mais ampla e mais variáveis de controle independentes do que as alternativas térmicas.

Em última análise, compreender que o PECVD substitui a energia térmica pela energia do plasma é a chave para aproveitá-lo efetivamente para seu material e aplicação específicos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | Abaixo de 200°C, vs. 1.000°C para CVD tradicional |

| Principal Benefício | Previne derretimento, degradação ou empenamento de substratos sensíveis ao calor |

| Mecanismo | Usa energia de plasma em vez de energia térmica para reações químicas |

| Vantagens | Estresse térmico reduzido, melhor adesão do filme, controle sobre as propriedades do filme |

| Desvantagens | Potencial dano por plasma, hidrogênio residual afetando a pureza do filme |

| Ideal Para | Polímeros, plásticos e outros materiais de baixa temperatura |

Desbloqueie o potencial do PECVD para seus substratos sensíveis ao calor com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, seja você trabalhando com polímeros, plásticos ou outros materiais sensíveis. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem aprimorar seus processos de deposição e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem