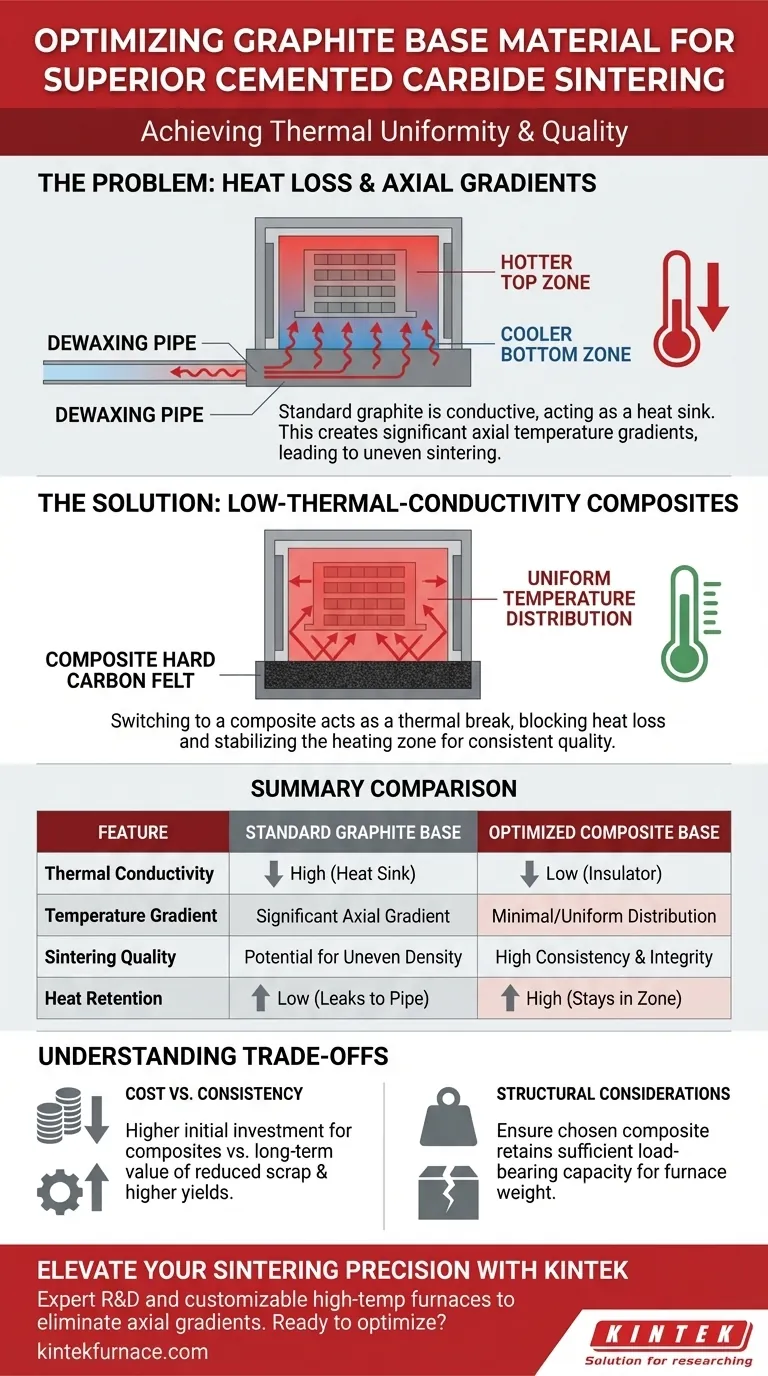

A otimização do material base de grafite é uma etapa crítica para alcançar a uniformidade térmica durante o processo de sinterização de carboneto cimentado. Ao substituir bases de grafite padrão por materiais de baixa condutividade térmica, você bloqueia efetivamente os caminhos de perda de calor conectados ao tubo de desparafinação, garantindo que a distribuição de temperatura permaneça consistente em toda a carga do forno.

A perda de calor através da base do forno cria gradientes de temperatura axiais que comprometem a integridade da sinterização. A mudança para um compósito de baixa condutividade térmica atua como uma barreira térmica, elevando a temperatura nas zonas inferiores e garantindo qualidade consistente para cada componente do lote.

A Mecânica da Perda de Calor

A Vulnerabilidade da Base

Em um forno de sinterização a vácuo típico, a base de grafite está estruturalmente conectada ao tubo de desparafinação.

Embora necessário para o processo, essa conexão cria um caminho condutivo para o calor escapar da zona de aquecimento.

O Problema com o Grafite Padrão

O grafite padrão é relativamente condutor térmico.

Consequentemente, ele atua como um dissipador de calor, retirando energia da parte inferior da carga do forno e canalizando-a para fora através do sistema de desparafinação.

Criando um Gradiente Axial

Essa perda de calor resulta em um gradiente de temperatura axial significativo.

A parte inferior da zona de aquecimento torna-se mais fria que a parte superior, levando a uma sinterização desigual, onde as peças na parte inferior podem não atingir a densidade total ou a microestrutura desejada.

Estratégia de Otimização de Materiais

Mudança para Materiais Compósitos

Para combater isso, a base de grafite padrão deve ser substituída por um material que possua baixa condutividade térmica.

Feltro de carbono duro compósito é a principal recomendação para esta aplicação.

Bloqueando o Vazamento Térmico

Este material compósito atua como um isolante eficaz, em vez de um condutor.

Ele bloqueia o caminho de perda de calor para o tubo de desparafinação, retendo energia dentro da zona de aquecimento, onde pertence.

Estabilizando a Zona de Aquecimento

O resultado imediato é um aumento na temperatura na parte inferior da zona de aquecimento.

Isso equaliza o perfil de temperatura, reduzindo significativamente o gradiente axial e garantindo que o ambiente térmico seja uniforme de cima a baixo.

Compreendendo as Compensações

Custo vs. Consistência

Materiais isolantes de alto desempenho, como o feltro de carbono duro compósito, geralmente têm um preço mais alto do que os componentes de grafite padrão.

Você deve ponderar esse investimento inicial contra o valor de longo prazo de taxas de sucata reduzidas e maiores rendimentos de processo.

Considerações Estruturais

Embora excelentes para isolamento, alguns feltros compósitos podem ter propriedades estruturais diferentes em comparação com blocos de grafite sólidos.

É essencial garantir que o material escolhido retenha capacidade de carga suficiente para os requisitos de peso do seu forno específico.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar efetivamente seu forno de sinterização, considere suas prioridades de produção específicas:

- Se o seu foco principal é Qualidade de Precisão: Priorize bases de feltro de carbono duro compósito para minimizar gradientes de temperatura e garantir microestrutura uniforme em toda a carga.

- Se o seu foco principal é Gerenciamento de Custos: Avalie se sua taxa de sucata atual justifica a atualização; se o gradiente axial estiver causando defeitos mensuráveis, a atualização do material provavelmente se pagará.

A otimização do material base transforma o piso do forno de um dissipador de calor em um estabilizador térmico, garantindo a consistência do seu produto final.

Tabela Resumo:

| Recurso | Base de Grafite Padrão | Base Compósita Otimizada |

|---|---|---|

| Condutividade Térmica | Alta (atua como dissipador de calor) | Baixa (atua como isolante) |

| Gradiente de Temperatura | Gradiente axial significativo | Distribuição mínima/uniforme |

| Qualidade de Sinterização | Potencial para densidade desigual | Alta consistência e integridade |

| Retenção de Calor | Baixa; o calor vaza para o tubo de desparafinação | Alta; a energia permanece na zona de aquecimento |

| Melhor Para | Operações com foco em orçamento | Produção de precisão e alto rendimento |

Eleve a Precisão da Sua Sinterização com a KINTEK

Não deixe que a perda de calor comprometa a integridade do seu produto. A KINTEK fornece P&D e fabricação especializada de fornos de alta temperatura de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para resolver seus desafios de uniformidade térmica. Nossas soluções especializadas de grafite e compósitos são projetadas para eliminar gradientes axiais e maximizar o rendimento do seu processo.

Pronto para otimizar o desempenho do seu forno? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e veja como nossas soluções personalizadas de alta temperatura podem transformar a eficiência do seu laboratório.

Guia Visual

Referências

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Qual é o papel crítico de um ambiente de alto vácuo na recuperação de magnésio? Desbloqueando a Separação Eficiente de Ligas Al-Mg

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Por que uma curta distância de trabalho é essencial para fornos a vácuo em miniatura? Insights de especialistas para imagens claras em nanoescala

- Qual é o papel da grafite nos processos de tratamento térmico? Desbloqueando o Sucesso no Processamento de Altas Temperaturas

- Quais são as principais vantagens dos fornos a vácuo? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Qual é o propósito de usar um forno a vácuo no pós-tratamento de membranas de fibra oca? Garantir a Integridade Estrutural

- Qual é a função de um forno de arco a vácuo não consumível? Alcançar pureza na síntese de ligas FeSiBPCCuNb

- Como a sinterização a vácuo melhora o acabamento da superfície? Obtenha resultados superiores e sem óxidos