Em sua essência, a sinterização a vácuo melhora o acabamento da superfície criando um ambiente quimicamente puro. Ao remover gases atmosféricos como o oxigênio antes do início do processo de aquecimento, ela impede a formação de camadas de óxido ásperas e opacas nas partículas de pó individuais. Isso permite que as partículas se liguem direta e limpidamente, resultando em uma peça sinterizada com uma superfície significativamente mais brilhante e lisa.

O verdadeiro valor da superfície aprimorada pela sinterização a vácuo não é apenas estético. Ao eliminar a oxidação, o processo produz peças com maior integridade que frequentemente exigem menos etapas de acabamento secundário, reduzindo diretamente o tempo e o custo total de produção.

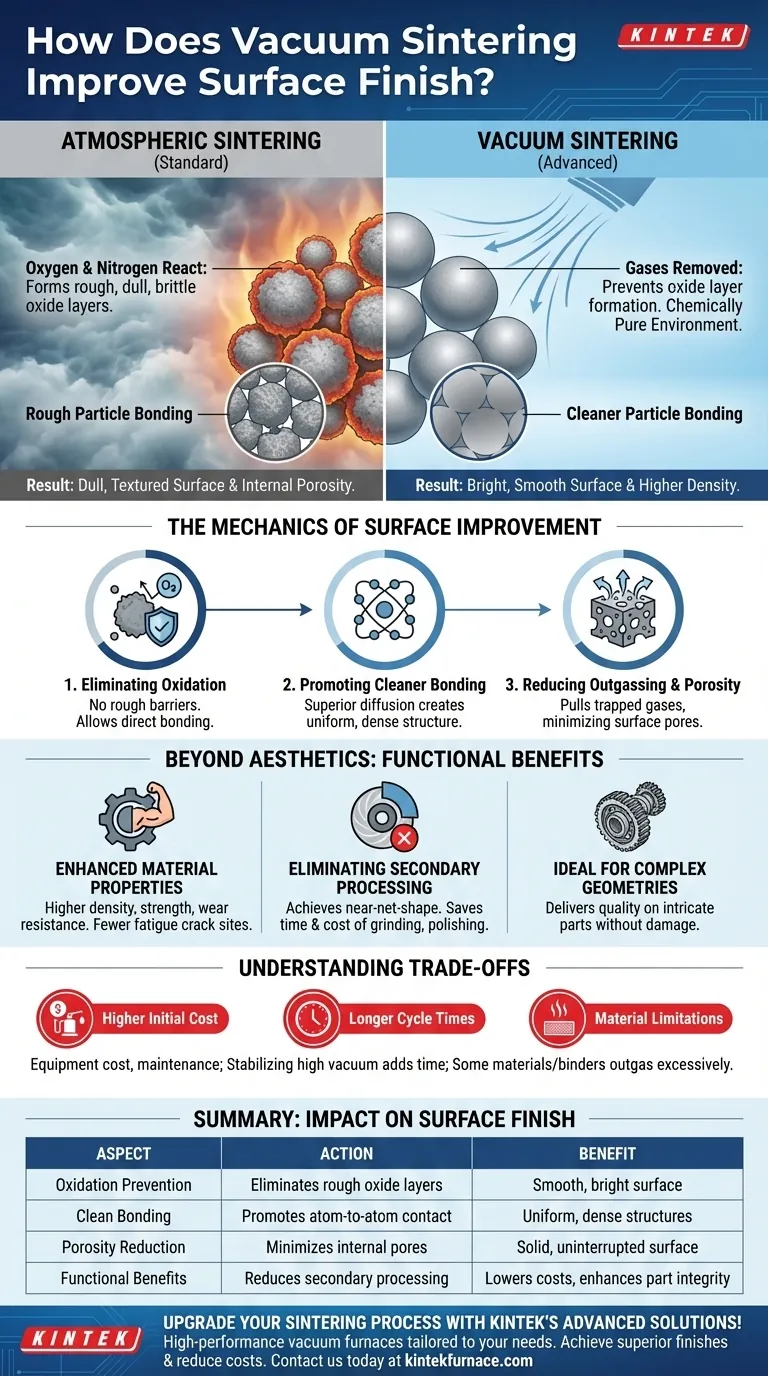

A Mecânica da Melhoria da Superfície

Para entender os benefícios, devemos primeiro observar o que acontece em nível microscópico durante o processo de sinterização. O objetivo é fundir pó metálico em uma massa sólida logo abaixo do seu ponto de fusão.

Prevenindo a Oxidação em Nível de Partícula

Em um forno atmosférico padrão, as altas temperaturas fazem com que o oxigênio e o nitrogênio reajam agressivamente com a superfície do pó metálico. Essa reação cria uma camada de óxido ou nitreto quebradiça e não metálica em cada partícula.

Essas camadas de óxido são ásperas e inibem a ligação metálica limpa, levando a uma superfície final opaca e texturizada.

Promovendo uma Ligação de Partículas Mais Limpa

O ambiente de vácuo remove os gases reativos. Sem uma barreira de óxido, as partículas de metal fazem contato direto, átomo a átomo, à medida que são aquecidas.

Esse contato limpo facilita a difusão e a ligação superiores entre as partículas, criando uma estrutura de superfície mais uniforme, densa e metalurgicamente sólida, que percebemos como lisa e brilhante.

Reduzindo a Liberação de Gás e a Porosidade

Um benefício secundário do vácuo é sua capacidade de extrair gases retidos do pó compactado. Esse processo, conhecido como desgasificação, ajuda a minimizar a porosidade interna perto da superfície da peça.

Menos poros resultam em uma superfície mais sólida e menos interrompida, contribuindo ainda mais para a lisura e a densidade geral da peça.

Além da Estética: Os Benefícios Funcionais

Um acabamento superficial superior é frequentemente um indicador visível de propriedades de material subjacentes aprimoradas e um fluxo de trabalho de fabricação mais eficiente.

Propriedades do Material Aprimoradas

A ligação limpa e sem óxidos alcançada em vácuo não se limita à superfície. Ela ocorre em toda a peça, levando a maior densidade geral, resistência e resistência ao desgaste.

Uma superfície mais lisa também tem menos entalhes microscópicos ou locais de iniciação para rachaduras por fadiga, melhorando a vida útil operacional do componente sob estresse.

Eliminando o Processamento Secundário

Muitas peças feitas por sinterização convencional exigem etapas secundárias como lixamento, polimento ou jateamento para atingir o acabamento superficial desejado. Essas etapas adicionam tempo, custo e complexidade.

A sinterização a vácuo pode produzir uma peça quase em sua forma final com um acabamento que é frequentemente aceitável sem qualquer processamento adicional, representando uma economia significativa de custos.

Ideal para Geometrias Complexas

Para peças pequenas ou com formas complexas, realizar operações de acabamento secundário pode ser difícil ou até impossível sem danificar o componente.

A sinterização a vácuo oferece uma vantagem crítica aqui, pois oferece a qualidade de superfície necessária diretamente do forno, garantindo a integridade de designs complexos.

Compreendendo as Desvantagens

Nenhum processo está isento de suas compensações. A objetividade exige o reconhecimento dos desafios associados à sinterização a vácuo.

Custo Inicial Mais Elevado do Equipamento

Forno a vácuo são mais complexos e caros para comprar, instalar e manter do que seus equivalentes atmosféricos. A necessidade de bombas de vácuo robustas, selos e sistemas de controle aumenta o investimento de capital inicial.

Tempos de Ciclo Potencialmente Mais Longos

Alcançar e estabilizar um alto vácuo adiciona tempo ao início de cada ciclo. Embora a sinterização em si possa ser eficiente, o tempo total de produção pode, às vezes, ser maior do que para um processo atmosférico contínuo.

Limitações de Materiais

Certos materiais ou os ligantes misturados a eles podem ter altas pressões de vapor. Em vácuo, esses elementos podem "liberar gases" excessivamente ou até mesmo vaporizar da peça, potencialmente alterando a composição final do material ou contaminando o interior do forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de sinterização correto depende inteiramente dos requisitos técnicos e das restrições financeiras do seu projeto.

- Se o seu foco principal é alcançar a mais alta pureza e desempenho possível do material: A sinterização a vácuo é a escolha superior, pois elimina a contaminação atmosférica que compromete a resistência e a vida útil à fadiga.

- Se o seu foco principal é reduzir os custos de pós-processamento em peças complexas: O excelente acabamento de superfície logo após a sinterização pode gerar economias significativas, minimizando ou eliminando usinagem secundária cara.

- Se o seu foco principal é a produção de alto volume de peças simples onde o acabamento superficial não é crítico: Um forno atmosférico contínuo pode oferecer uma solução mais econômica com maior rendimento.

Em última análise, escolher a sinterização a vácuo é um investimento na qualidade final da peça, trocando um maior controle do processo por um componente superior e mais confiável.

Tabela Resumo:

| Aspecto | Impacto no Acabamento da Superfície |

|---|---|

| Prevenção da Oxidação | Elimina camadas de óxido ásperas, permitindo uma ligação limpa das partículas para uma superfície lisa e brilhante. |

| Ligação Limpa | Promove o contato átomo a átomo, levando a estruturas uniformes e densas e melhor integridade da superfície. |

| Redução da Porosidade | Minimiza os poros internos através da desgasificação, resultando em uma superfície mais sólida e ininterrupta. |

| Benefícios Funcionais | Reduz a necessidade de processamento secundário, diminui custos e aumenta a resistência e a vida útil da peça. |

Atualize seu processo de sinterização com as soluções avançadas da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo de alto desempenho adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos respaldados por profunda personalização para atender a requisitos experimentais únicos. Alcance acabamentos de superfície superiores, reduza custos de produção e melhore a qualidade das peças—entre em contato conosco hoje para discutir como podemos otimizar suas operações de sinterização!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia