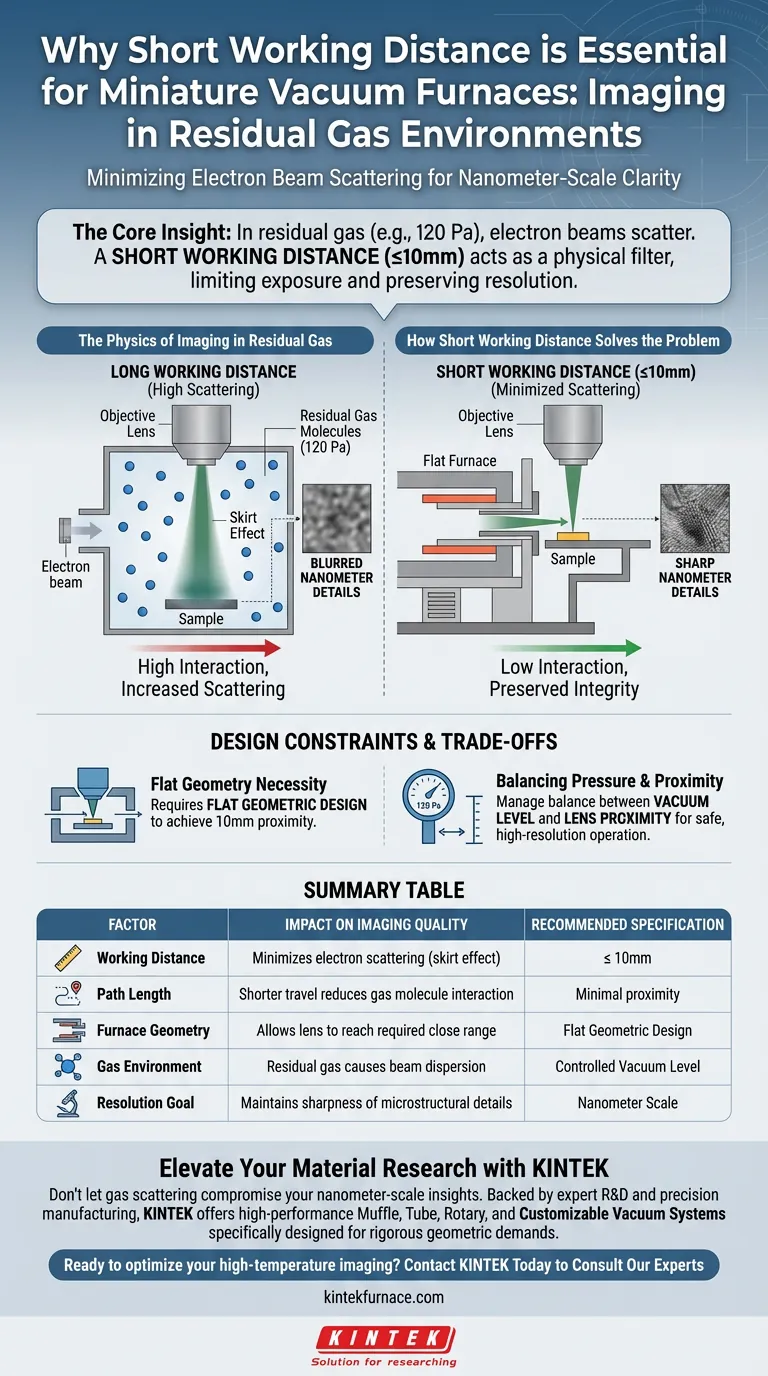

Uma curta distância de trabalho é fundamental para a imagem em fornos a vácuo em miniatura, pois minimiza a interação entre o feixe de elétrons e as moléculas de gás. Ao reduzir a distância percorrida pelo feixe — idealmente para 10 mm ou menos — você diminui significativamente a taxa de dispersão de elétrons, preservando a clareza dos detalhes microestruturais em nanoescala, mesmo em ambientes com gás residual.

O Insight Central Em ambientes com gás residual (como 120 Pa), os feixes de elétrons se dispersam naturalmente ao entrar em contato com moléculas de gás, reduzindo a nitidez da imagem. Uma curta distância de trabalho atua como um filtro físico, limitando a exposição do feixe ao gás e prevenindo a perda de resolução causada pela dispersão.

A Física da Imagem em Gás Residual

O Desafio das Moléculas de Gás

Ao realizar imagens em um forno a vácuo, você geralmente trabalha em ambientes com gás residual, às vezes em torno de 120 Pa.

Ao contrário de um alto vácuo, este ambiente contém um número significativo de moléculas de gás flutuando na câmara.

O Fenômeno do "Efeito Saia"

À medida que o feixe de elétrons viaja da fonte para a amostra, ele colide com essas moléculas de gás.

Essa interação faz com que os elétrons se dispersem, um fenômeno tecnicamente referido como efeito saia.

Em vez de um ponto focado, o feixe se espalha, o que degrada diretamente a resolução da imagem final.

Como a Curta Distância de Trabalho Resolve o Problema

Minimizando o Comprimento do Caminho

A maneira mais eficaz de combater o efeito saia é reduzir a distância física que o feixe de elétrons deve percorrer.

Ao encurtar a distância de trabalho, você minimiza o "comprimento do caminho" através do gás.

Preservando a Integridade do Feixe

Com um caminho mais curto, o feixe de elétrons encontra menos moléculas de gás antes de atingir a amostra.

Isso resulta em menos dispersão e mantém um feixe mais focado e concentrado.

Alcançando Resolução em Nanoescala

Quando a distância de trabalho é reduzida para 10 mm ou menos, o impacto do gás é insignificante o suficiente para permitir imagens de alta precisão.

Essa proximidade garante que os detalhes microestruturais em nanoescala permaneçam nítidos e distintos, em vez de borrados.

Restrições de Design e Compromissos

A Necessidade de Geometria Plana

Alcançar uma distância de trabalho de 10 mm não é possível com designs de forno padrão e volumosos.

Fornos a vácuo em miniatura devem utilizar um design geométrico plano para permitir fisicamente que a lente objetiva chegue perto o suficiente da amostra.

Equilibrando Pressão e Proximidade

Embora uma curta distância de trabalho mitigue a dispersão, ela não elimina a presença de gás.

Os operadores ainda devem gerenciar o equilíbrio entre o nível de vácuo (pressão) e a proximidade da lente para garantir que o equipamento opere com segurança, maximizando a resolução.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você capture os dados microestruturais necessários, aplique esses princípios à sua configuração:

- Se o seu foco principal é maximizar a resolução da imagem: Certifique-se de que sua configuração experimental permita uma distância de trabalho de 10 mm ou menos para mitigar o efeito saia.

- Se o seu foco principal é a seleção de equipamentos: Priorize fornos a vácuo em miniatura com designs geométricos planos, pois esse perfil físico é necessário para alcançar a proximidade exigida.

Minimizar a lacuna entre a lente e a amostra é o fator definitivo para superar a dispersão de gás para imagens claras em nanoescala.

Tabela Resumo:

| Fator | Impacto na Qualidade da Imagem | Especificação Recomendada |

|---|---|---|

| Distância de Trabalho | Minimiza a dispersão de elétrons (efeito saia) | $\le$ 10mm |

| Comprimento do Caminho | Viagem mais curta reduz a interação com moléculas de gás | Proximidade mínima |

| Geometria do Forno | Permite que a lente alcance o alcance próximo necessário | Design Geométrico Plano |

| Ambiente de Gás | Gás residual a ~120 Pa causa dispersão do feixe | Nível de Vácuo Controlado |

| Objetivo de Resolução | Mantém a nitidez dos detalhes microestruturais | Escala Nanométrica |

Eleve sua Pesquisa de Materiais com a KINTEK

Não deixe que a dispersão de gás comprometa suas percepções em nanoescala. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo e Sistemas a Vácuo Personalizáveis de alto desempenho, projetados especificamente para atender às rigorosas demandas geométricas de imagens de alta resolução.

Se você precisa de equipamentos de laboratório padrão ou de um forno sob medida para desafios ambientais únicos, nossa equipe fornece a expertise técnica para garantir que sua configuração ofereça clareza e durabilidade máximas.

Pronto para otimizar suas imagens de alta temperatura? Entre em Contato com a KINTEK Hoje para Consultar Nossos Especialistas

Guia Visual

Referências

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que os resíduos de cadinho remanescentes após a destilação a vácuo de ligas de magnésio possuem alto valor de reciclagem?

- Qual é a diferença entre soldagem e brasagem a vácuo? Um Guia para Escolher o Método de União Correto

- Qual é o propósito dos fornos de sinterização a vácuo? Obtenha materiais densos e de alta pureza

- Por que é necessária uma fornalha industrial de sinterização a alto vácuo para Hastelloy-X de alta porosidade? Garanta a Integridade da Liga

- Qual é o papel do sistema de vácuo no processo de sinterização a vácuo? Aumentar a Densidade e Resistência de Vidro-Cerâmica

- Como a sinterização a vácuo melhora o acabamento da superfície? Obtenha resultados superiores e sem óxidos

- Qual é o papel central de um forno de fusão a vácuo no processo de recuperação de magnésio elementar da escória? | Alcançar Recuperação de Metal de Alta Pureza

- Qual é a função de uma autoclave de aço inoxidável de alta pressão na carbonização hidrotermal? Desbloqueie Carbono Superior