Em sua essência, o papel da grafite no tratamento térmico é fornecer um ambiente estável, quimicamente inerte e de alta pureza para o processamento de materiais em temperaturas extremas. É usada para construir os acessórios, elementos de aquecimento e componentes de fornos que seguram e aquecem as peças durante processos como têmpera, recozimento e sinterização, garantindo que o material em tratamento não seja contaminado e que o próprio equipamento de processo possa suportar as condições adversas.

A grafite não é apenas um material de alta temperatura; é um sistema completo de controle ambiental. Sua combinação única de estabilidade térmica, inércia química e usinabilidade a torna a escolha padrão para criar as condições precisas e não reativas exigidas pelo tratamento térmico moderno.

As Propriedades Essenciais da Grafite para Tratamento Térmico

Para entender por que a grafite é indispensável, devemos analisar suas propriedades materiais específicas. Essas características trabalham em conjunto para criar o ambiente ideal de processamento de alta temperatura.

Estabilidade Térmica Excepcional

A grafite não derrete sob pressão atmosférica; em vez disso, ela sublima (passa de sólido para gás) a aproximadamente 3.600°C (6.512°F). Essa tolerância a temperaturas incrivelmente altas excede em muito os requisitos para a maioria dos processos metalúrgicos de tratamento térmico.

Além disso, a resistência da grafite, na verdade, aumenta com a temperatura, atingindo o pico em torno de 2.500°C. Isso é o oposto dos metais, que enfraquecem à medida que esquentam.

Resistência Superior ao Choque Térmico

O tratamento térmico envolve mudanças rápidas de temperatura. A grafite possui alta condutividade térmica e um baixíssimo coeficiente de expansão térmica.

Essa combinação significa que ela pode ser aquecida e resfriada rapidamente sem acumular tensões internas, rachaduras ou deformações. Essa resistência ao choque térmico é fundamental para a longevidade dos componentes do forno.

Inércia Química e Pureza

A grafite é altamente não reativa, especialmente em atmosferas de vácuo ou gás inerte. Ela não reage nem contamina os metais que estão sendo tratados, o que é essencial para aplicações em aeroespacial, médica e eletrônica, onde a pureza do material é primordial.

Grafitas especiais podem ser purificadas para ter teores de cinzas inferiores a 20 partes por milhão (ppm), garantindo um ambiente de processamento ultralimpo.

Excelente Usinabilidade

Apesar de sua resistência, a grafite é relativamente macia e pode ser facilmente usinada em formas complexas. Isso permite a criação de bandejas, acessórios, caixas e grades personalizados para segurar as peças de qualquer geometria com segurança durante o ciclo de tratamento térmico.

Aplicações Práticas em Fornos de Tratamento Térmico

Essas propriedades se traduzem diretamente em papéis críticos dentro de fornos a vácuo e de atmosfera controlada.

Acessórios, Bandejas e Grades

Esta é a aplicação mais comum. O baixo peso e a resistência a altas temperaturas da grafite a tornam ideal para construir os "móveis" que seguram as peças dentro de um forno. Sua baixa expansão térmica garante que as dimensões desses acessórios permaneçam estáveis durante todo o processo.

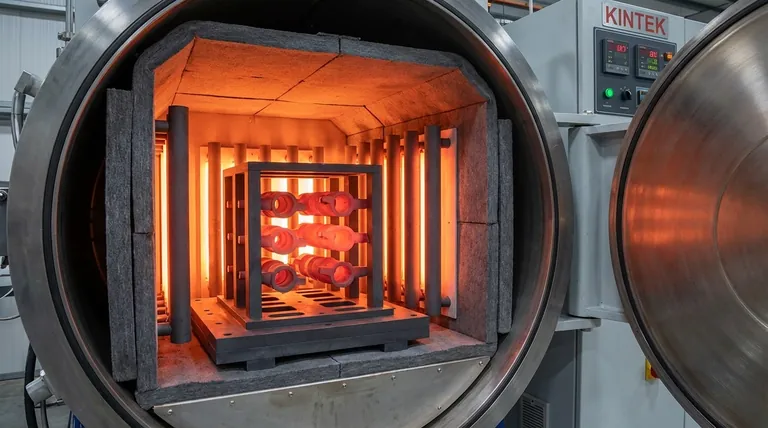

Elementos de Aquecimento

Em muitos fornos a vácuo de alta temperatura, os próprios elementos de aquecimento são feitos de grafite. Ela oferece excelente resistividade elétrica e pode irradiar calor uniformemente, fornecendo as temperaturas estáveis e consistentes exigidas pelo processo.

Revestimentos e Isolamento do Forno

O feltro de grafite rígido ou o compósito de fibra de carbono (CFC) são usados como isolante de alta temperatura e revestimento do forno. Ele contém o calor dentro da zona quente do forno, melhorando a eficiência energética e protegendo a carcaça externa do forno.

Entendendo as Compensações e Limitações

Embora altamente eficaz, a grafite não é um material perfeito. Entender suas limitações é fundamental para usá-la com sucesso.

Oxidação em Altas Temperaturas

A principal fraqueza da grafite é sua suscetibilidade à oxidação. Na presença de oxigênio em temperaturas acima de aproximadamente 450°C (842°F), ela começará a queimar, formando gases CO e CO2.

Por esse motivo, a grafite é usada quase exclusivamente em fornos a vácuo ou fornos com uma atmosfera inerte controlada (como argônio ou nitrogênio) para protegê-la do oxigênio.

Fragilidade e Resistência Mecânica

À temperatura ambiente, a grafite é um material quebradiço e pode ser danificada por choque mecânico ou impacto. Deve-se ter cuidado ao manusear componentes de grafite para evitar lascas ou rachaduras. Embora sua resistência aumente com a temperatura, ela carece da ductilidade dos metais.

Custo e Seleção de Grau

O custo da grafite pode variar significativamente com base em sua pureza, tamanho de grão e densidade. A grafite isostaticamente moldada de alta pureza é mais cara, mas oferece desempenho e vida útil superiores em comparação com os graus extrudados de custo mais baixo. A seleção do grau errado pode levar a falhas prematuras ou contaminação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da grafite depende inteiramente das demandas específicas do seu processo de tratamento térmico.

- Se seu foco principal for a pureza máxima para ligas sensíveis: Escolha uma grafite prensada isostaticamente de alta pureza para acessórios para evitar qualquer possibilidade de lixiviação ou contaminação.

- Se seu foco principal for a vida útil e a resistência ao choque térmico: Use uma grafite densa de grão fino ou um compósito de fibra de carbono (CFC) para componentes que sofrem ciclos rápidos de aquecimento e resfriamento.

- Se seu foco principal for a relação custo-benefício para trabalhos de uso geral: Um grau de grafite extrudada bem fabricada pode ser suficiente, desde que a atmosfera do processo seja devidamente controlada para minimizar a oxidação.

Escolher o grau correto de grafite é uma decisão crítica que afeta diretamente a qualidade de suas peças e a eficiência de sua operação.

Tabela Resumo:

| Propriedade | Benefício no Tratamento Térmico |

|---|---|

| Estabilidade Térmica Excepcional | Suporta temperaturas extremas de até 3.600°C; a resistência aumenta com o calor. |

| Resistência Superior ao Choque Térmico | Permite aquecimento/resfriamento rápido sem rachaduras, garantindo a longevidade do componente. |

| Inércia Química e Alta Pureza | Previne a contaminação de materiais sensíveis, como ligas aeroespaciais e eletrônicos. |

| Excelente Usinabilidade | Permite acessórios, bandejas e elementos de aquecimento personalizados para geometrias de peças complexas. |

| Limitação Chave: Oxidação | Requer uso em vácuo ou atmosferas de gás inerte acima de 450°C para evitar a queima. |

Pronto para Otimizar Seu Processo de Tratamento Térmico com Soluções de Grafite de Precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa experiência em aplicações de grafite garante que seus processos de tratamento térmico atinjam pureza máxima, eficiência e longevidade dos componentes.

Nossa linha de produtos, incluindo Fornos a Vácuo e de Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas de grafite e forno podem aprimorar as capacidades do seu laboratório ou instalação de produção e impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?