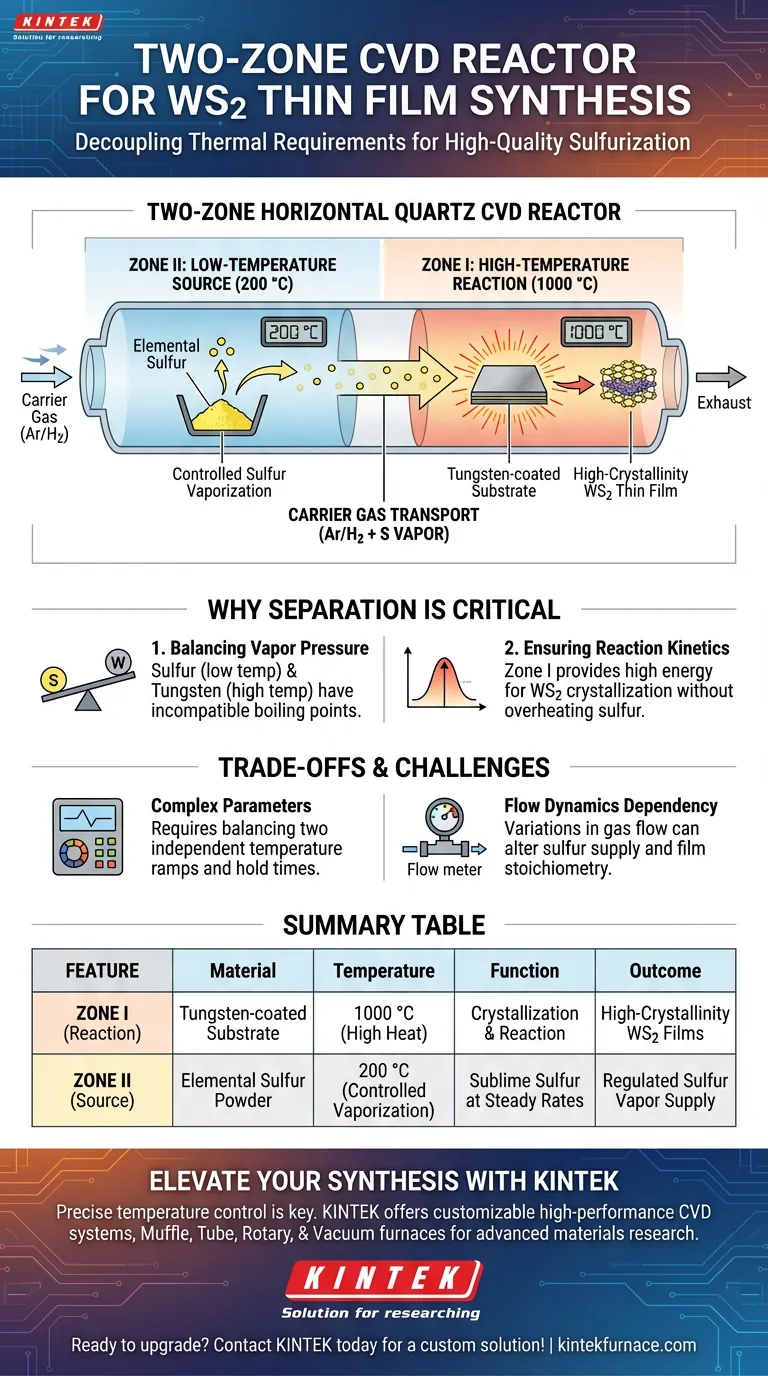

Um reator CVD horizontal de quartzo de duas zonas facilita a sulfurização ao desacoplar os requisitos térmicos do precursor e do substrato. Este sistema mantém a fonte de enxofre a uma temperatura relativamente baixa (200 °C) na Zona II para controlar a vaporização, enquanto simultaneamente aquece o substrato revestido de tungstênio a uma alta temperatura (1000 °C) na Zona I. Um gás de arraste misto de argônio e hidrogênio transporta o vapor de enxofre da zona fria para a zona quente, permitindo que o enxofre reaja com a camada de tungstênio metálico para formar filmes finos de dissulfeto de tungstênio (WS$_2$) de alta cristalinidade.

A principal vantagem deste projeto de reator é o controle independente da temperatura de zonas distintas, o que permite manter um suprimento constante de vapor de enxofre sem submeter o material fonte ao calor extremo necessário para a cristalização do substrato de tungstênio.

A Mecânica do Sistema de Duas Zonas

Para entender como este reator alcança a sulfurização de alta qualidade, devemos observar como ele gerencia a drástica diferença de temperatura exigida pelos materiais envolvidos.

Zona I: O Ambiente de Reação de Alta Temperatura

A Zona I é a câmara de reação designada onde ocorre a formação real do filme.

Esta zona abriga o substrato revestido de tungstênio e é aquecida a 1000 °C.

Este calor extremo fornece a energia de ativação necessária para a reação química entre o tungstênio e o enxofre, garantindo que os filmes finos de WS$_2$ resultantes atinjam alta cristalinidade.

Zona II: A Fonte de Baixa Temperatura

A Zona II funciona como a câmara de evaporação para o material precursor.

Ela contém a fonte de enxofre elementar e é mantida a uma temperatura muito mais baixa de 200 °C.

Esta temperatura é suficiente para sublimar ou vaporizar o enxofre a uma taxa controlada, evitando que a fonte se esgote muito rapidamente, o que aconteceria se fosse exposta às temperaturas da Zona I.

O Mecanismo de Transporte por Gás de Arraste

A ligação entre estas duas zonas térmicas é o fluxo de gás.

O sistema utiliza um gás de arraste misto composto de argônio e hidrogênio.

Esta mistura de gases flui sobre o enxofre aquecido na Zona II, capturando o vapor e transportando-o fisicamente para jusante, para a Zona I de alta temperatura, para iniciar a reação.

Por Que a Separação é Crítica para o WS2

A síntese de WS2 apresenta um desafio específico de engenharia química: os pontos de fusão e ebulição dos reagentes são incompatíveis.

Equilibrando a Pressão de Vapor

O enxofre tem alta pressão de vapor e volatiliza facilmente em baixas temperaturas.

Se o enxofre fosse colocado diretamente em um ambiente de 1000 °C, ele evaporaria instantaneamente, resultando em cobertura inadequada e desperdício de material.

Garantindo a Cinética da Reação

Inversamente, o precursor de tungstênio requer alta energia térmica para reorganizar sua estrutura atômica em um cristal de sulfeto em camadas.

Ao separar as zonas, o reator permite que o substrato permaneça no ponto crítico de 1000 °C sem degradar o controle sobre o suprimento de enxofre.

Compreendendo os Compromissos

Embora o sistema de duas zonas ofereça precisão, ele introduz variáveis que devem ser cuidadosamente gerenciadas para evitar defeitos.

Complexidade dos Parâmetros do Processo

Você não está mais gerenciando um único perfil térmico; você deve equilibrar duas rampas de aquecimento independentes e tempos de espera.

Se a Zona II (Enxofre) aquecer muito rapidamente em relação à Zona I (Substrato), o vapor de enxofre pode chegar antes que o tungstênio esteja quente o suficiente para reagir, levando a falhas de deposição.

Dependência da Dinâmica de Fluxo

O sistema depende inteiramente do gás de arraste para mover os reagentes.

Variações na taxa de fluxo de argônio/hidrogênio podem alterar a concentração de enxofre que chega ao substrato, potencialmente afetando a estequiometria do filme final.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um reator CVD de duas zonas para a síntese de WS2, suas configurações de temperatura ditam a qualidade do seu resultado.

- Se o seu foco principal é a Qualidade do Cristal: Priorize a estabilidade da Zona I a 1000 °C, pois o calor insuficiente aqui levará a filmes amorfos ou mal estruturados.

- Se o seu foco principal é a Estequiometria do Filme: Concentre-se no controle térmico preciso da Zona II (200 °C) e no fluxo de gás, pois isso dita a quantidade exata de enxofre disponível para a reação.

O sucesso neste processo depende da sincronização da taxa de vaporização do enxofre com a cinética da reação do substrato de tungstênio.

Tabela Resumo:

| Característica | Zona I (Reação) | Zona II (Fonte) |

|---|---|---|

| Material | Substrato revestido de tungstênio | Pó de enxofre elementar |

| Temperatura | 1000 °C (Calor alto) | 200 °C (Vaporização controlada) |

| Função | Facilita a cristalização e a reação | Sublima o enxofre em taxas estáveis |

| Gás de Arraste | Mistura Ar/H2 | Mistura Ar/H2 |

| Resultado | Filmes finos de WS2 de alta cristalinidade | Fornecimento regulado de vapor de enxofre |

Eleve a Sua Síntese de Filmes Finos com a KINTEK

O controle preciso da temperatura é a base para filmes finos de WS2 de alta qualidade. Na KINTEK, nos especializamos em fornecer sistemas CVD de alto desempenho, incluindo fornos Muffle, Tubulares, Rotativos e a Vácuo, projetados especificamente para pesquisa de materiais avançados.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de sulfurização ou deposição. Se você está otimizando a estequiometria do filme ou a qualidade do cristal, nossa equipe está pronta para fornecer as ferramentas de precisão de que você precisa.

Pronto para atualizar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a função de um sistema CVD de tubo de quartzo horizontal de parede quente? Insights de especialistas sobre fabricação de superredes

- Que estratégias avançadas podem ser usadas para maximizar os benefícios dos revestimentos CVD? Desbloqueie o Desempenho Máximo com Colaboração Especializada

- Como a CVD é categorizada pelos métodos de aquecimento do substrato? Escolha Parede Quente vs. Parede Fria para o seu Laboratório

- Qual é o propósito principal de um dispositivo de armadilha de água em CVD? Garanta a Síntese Segura de Carboneto de Nitrogênio

- Quais são as implicações de custo do uso de CVD? Invista em Qualidade Superior de Filmes para o seu Laboratório

- Qual o papel de um sistema MOCVD de Parede Fria Vertical na síntese de WSe2? Perspectivas de Especialistas sobre Crescimento Epitaxial

- Quais são os diferentes tipos de processos CVD? Explore as principais variantes para deposição de filmes finos

- Por que um sistema de controle de fluxo de massa de gás de alta precisão é necessário para o crescimento de Ga2O3? Obtenha filmes finos sem defeitos