Em sua essência, a Deposição Química de Vapor (CVD) não é um processo único, mas uma família de tecnologias para criar filmes finos de alto desempenho. Os principais tipos são distinguidos por sua fonte de energia e pressão operacional, incluindo CVD de Pressão Atmosférica (APCVD) para deposição de alta velocidade, CVD de Baixa Pressão (LPCVD) para alta uniformidade, CVD Aprimorada por Plasma (PECVD) para processamento a baixa temperatura e CVD Metalorgânica (MOCVD) para criar materiais cristalinos específicos.

O processo CVD "melhor" não existe. A decisão crítica é uma troca estratégica entre qualidade do filme, velocidade de deposição, temperatura de processamento e custo, com cada variante otimizada para resolver um problema de engenharia diferente.

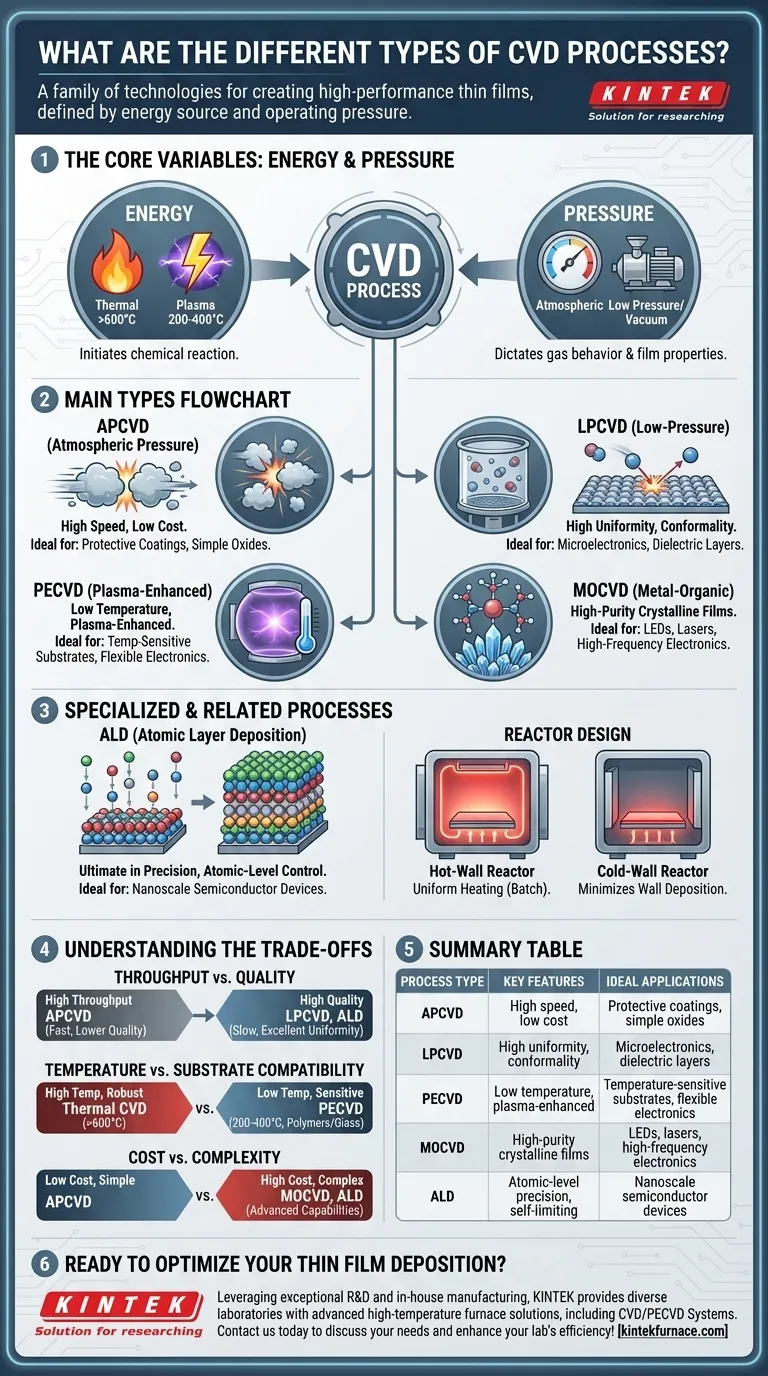

As Variáveis Principais: Energia e Pressão

A compreensão de qualquer processo CVD começa com dois parâmetros fundamentais: a energia usada para iniciar a reação química e a pressão dentro da câmara de reação. Esses dois fatores ditam quase tudo sobre as propriedades do filme final.

H3: CVD Térmica: A Fundação

A CVD Térmica é a forma mais fundamental do processo. Ela utiliza altas temperaturas (frequentemente >600°C) para fornecer a energia de ativação necessária para que os gases precursores reajam e se depositem em um substrato.

Este método é conceitualmente simples e pode produzir filmes de altíssima pureza e qualidade. Sua principal limitação é a alta temperatura, que pode danificar ou deformar substratos sensíveis, como aqueles com circuitos integrados existentes.

H3: CVD Aprimorada por Plasma (PECVD): A Solução de Baixa Temperatura

A PECVD supera as limitações de temperatura da CVD Térmica. Em vez de depender apenas do calor, ela usa um campo elétrico para gerar um plasma, um gás ionizado.

Este plasma fornece a energia para decompor os gases precursores em temperaturas muito mais baixas (tipicamente 200-400°C). Isso torna a PECVD essencial para depositar filmes em materiais sensíveis à temperatura, como plásticos ou wafers de semicondutores totalmente fabricados.

Como a Pressão Operacional Define o Processo

A pressão dentro da câmara do reator afeta drasticamente como as moléculas de gás viajam e reagem, influenciando diretamente a qualidade e a uniformidade do filme depositado.

H3: CVD de Pressão Atmosférica (APCVD): Para Velocidade e Vazão

A APCVD opera na pressão atmosférica padrão. Isso elimina a necessidade de sistemas de bombeamento a vácuo caros e lentos, tornando o processo rápido e econômico.

No entanto, a essa pressão, as moléculas de gás colidem frequentemente. Isso pode levar a reações indesejadas na fase gasosa antes de chegarem ao substrato, potencialmente reduzindo a qualidade e a uniformidade do filme. É mais adequada para aplicações onde a alta vazão é mais crítica do que a estrutura perfeita do filme.

H3: CVD de Baixa Pressão (LPCVD): Para Qualidade e Conformidade

A LPCVD opera sob vácuo (bem abaixo da pressão atmosférica). Isso aumenta o caminho livre médio das moléculas de gás, o que significa que elas viajam mais longe antes de colidir.

Como resultado, as reações são dominadas pelo que acontece na superfície do substrato, e não no gás acima dele. Isso resulta em filmes com excelente uniformidade e conformidade — a capacidade de revestir uniformemente estruturas complexas e tridimensionais. É um pilar da indústria de semicondutores.

Processos Especializados para Necessidades Avançadas

À medida que a tecnologia exige mais dos materiais, variantes especializadas de CVD foram desenvolvidas para atender a requisitos altamente específicos.

H3: CVD Metalorgânica (MOCVD): Para Filmes Cristalinos de Alta Pureza

A MOCVD é um tipo específico de CVD Térmica que utiliza precursores metalorgânicos — moléculas complexas contendo um átomo de metal ligado a grupos orgânicos.

Este processo é o padrão da indústria para a fabricação de semicondutores compostos de alta qualidade, como o arsenieto de gálio (GaAs) e o nitreto de gálio (GaN) usados em LEDs, lasers e eletrônicos de alta frequência. A escolha do precursor oferece controle preciso sobre a composição do material final.

H3: Deposição de Camada Atômica (ALD): O Máximo em Precisão

Frequentemente considerada uma subclasse da CVD, a ALD leva a precisão ao nível atômico. Em vez de um fluxo contínuo de gases, a ALD usa pulsos sequenciais e de auto-limitação de diferentes precursores.

Cada pulso deposita exatamente uma camada atômica e não depositará mais, independentemente do tempo de exposição. Isso proporciona um controle incomparável da espessura do filme, em nível de angstrom, o que é absolutamente crítico para dispositivos semicondutores modernos em escala nanométrica.

H3: Design do Reator: Parede Quente vs. Parede Fria

A configuração do reator também define o processo. Em um reator de parede quente, as paredes da câmara são aquecidas juntamente com o substrato, o que é ideal para aquecimento uniforme em processamento em lote. Em um reator de parede fria, apenas o substrato é aquecido, minimizando a deposição indesejada de filme nas paredes da câmara.

Compreendendo as Compensações

A escolha de um processo CVD envolve o equilíbrio de prioridades concorrentes. Nenhum método é superior em todos os aspectos; cada um representa um ponto de otimização diferente.

H3: Vazão vs. Qualidade

A APCVD oferece a maior vazão, mas muitas vezes ao custo da pureza e uniformidade do filme. Em contraste, a LPCVD e a ALD oferecem qualidade e conformidade excepcionais, mas são processos significativamente mais lentos.

H3: Temperatura vs. Compatibilidade do Substrato

A CVD Térmica é simples, mas suas altas temperaturas a limitam a substratos robustos como wafers de silício. A principal vantagem da PECVD é sua baixa temperatura de deposição, permitindo seu uso em polímeros, vidro e dispositivos que não suportam estresse térmico.

H3: Custo vs. Complexidade

Os sistemas APCVD são geralmente os mais simples e menos caros. Os sistemas LPCVD e PECVD requerem equipamentos de vácuo, aumentando o custo. Os sistemas MOCVD e ALD são altamente complexos e caros, reservados para aplicações onde suas capacidades exclusivas em qualidade de material ou controle de espessura são inegociáveis.

Selecionando o Processo CVD Certo para o Seu Objetivo

O requisito principal da sua aplicação guiará sua escolha de tecnologia.

- Se seu foco principal é vazão máxima e baixo custo: APCVD é o seu ponto de partida para aplicações como deposição de revestimentos protetores ou camadas de óxido simples.

- Se seu foco principal é alta uniformidade e revestimento de formas complexas: LPCVD é o padrão da indústria para camadas dielétricas e de polissilício críticas na microeletrônica.

- Se seu foco principal é deposição em substratos sensíveis à temperatura: PECVD é a escolha necessária para aplicações envolvendo plásticos, circuitos concluídos ou eletrônicos flexíveis.

- Se seu foco principal é o crescimento de filmes cristalinos de alta pureza para optoeletrônica: MOCVD é a ferramenta especializada necessária para fabricar LEDs, lasers e transistores de alta potência.

- Se seu foco principal é o controle final da espessura na escala atômica: ALD é o único processo que fornece a precisão de nível de angstrom necessária para chips de lógica e memória de ponta.

Em última análise, escolher a tecnologia de deposição correta envolve definir claramente suas necessidades de material e selecionar a ferramenta que as atende de forma mais eficaz.

Tabela de Resumo:

| Tipo de Processo | Principais Características | Aplicações Ideais |

|---|---|---|

| APCVD | Alta velocidade, baixo custo | Revestimentos protetores, óxidos simples |

| LPCVD | Alta uniformidade, conformidade | Microeletrônica, camadas dielétricas |

| PECVD | Baixa temperatura, aprimorado por plasma | Substratos sensíveis à temperatura, eletrônicos flexíveis |

| MOCVD | Filmes cristalinos de alta pureza | LEDs, lasers, eletrônicos de alta frequência |

| ALD | Precisão em nível atômico, auto-limitante | Dispositivos semicondutores em escala nanométrica |

Pronto para otimizar sua deposição de filme fino? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Quer você esteja trabalhando com semicondutores, optoeletrônica ou outros materiais, podemos ajudá-lo a selecionar e personalizar o processo CVD ideal para resultados superiores. Entre em contato hoje mesmo para discutir suas necessidades e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações