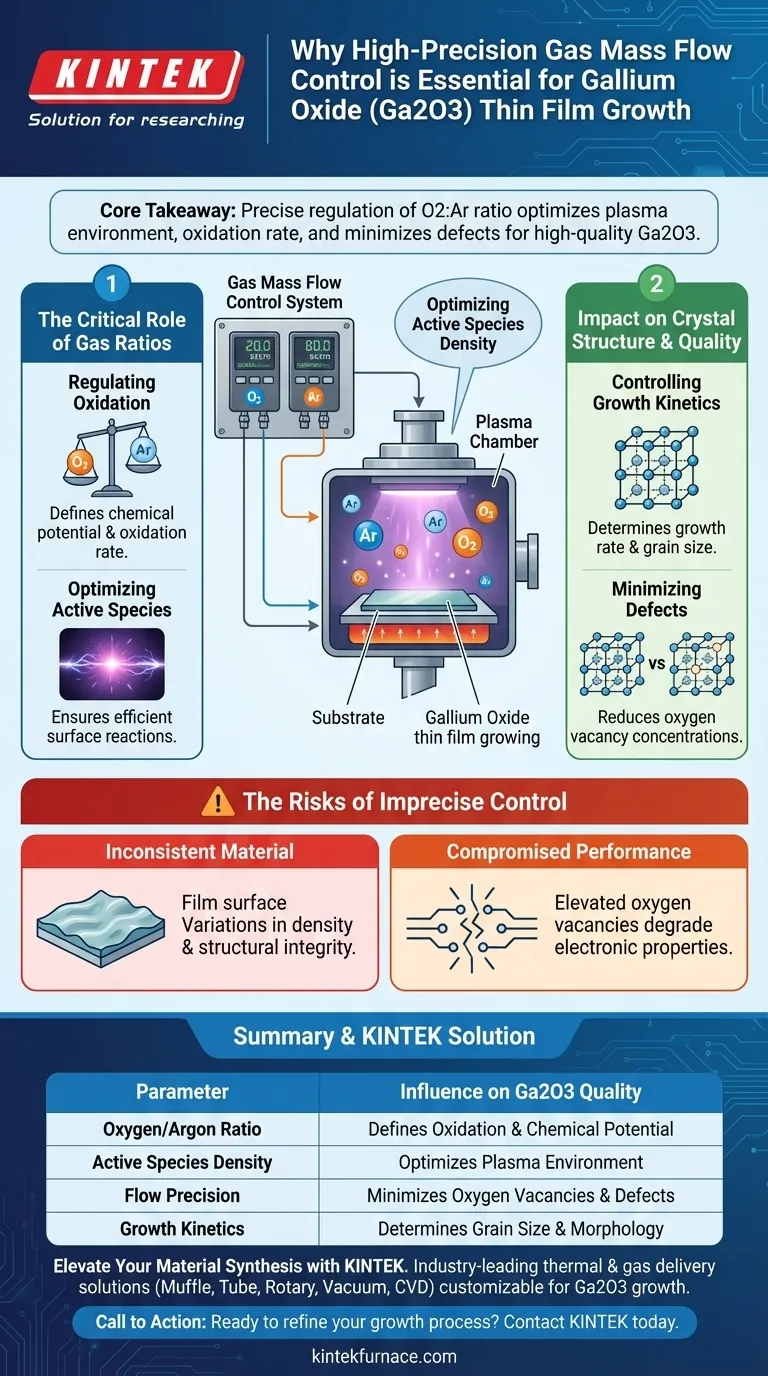

Um sistema de controle de fluxo de massa de gás de alta precisão é essencial para regular com precisão a proporção de oxigênio (O2) para argônio (Ar) durante o processo de crescimento. Essa regulação precisa permite o ajuste fino do ambiente de plasma, que dita diretamente a taxa de oxidação e suprime a formação de defeitos estruturais no material final. Sem esse controle, alcançar filmes finos de Óxido de Gálio (Ga2O3) de alta qualidade é virtualmente impossível.

Ponto Principal Ao otimizar a densidade de espécies de oxigênio ativas no plasma, o controle de fluxo de alta precisão melhora diretamente a qualidade do cristal, resultando em tamanhos de grão ótimos e minimizando as vacâncias de oxigênio críticas para o desempenho do dispositivo.

O Papel Crítico das Proporções de Gás

Regulando o Ambiente de Oxidação

O propósito fundamental do sistema de controle de fluxo de massa é manter proporções de fluxo específicas entre oxigênio e argônio.

Isso não é apenas uma questão de volume; trata-se de definir o potencial químico da atmosfera de crescimento.

Ao fixar a proporção oxigênio-argônio correta, você obtém controle direto sobre a taxa de oxidação do material.

Otimizando a Densidade de Espécies Ativas

Em processos aprimorados por plasma, a mistura de gases determina as características do próprio plasma.

Ajustar finamente a mistura de gases otimiza a densidade de espécies de oxigênio ativas dentro do plasma.

Essas espécies altamente ativas são necessárias para garantir reações químicas eficientes na superfície do substrato.

Impacto na Estrutura e Qualidade do Cristal

Controlando a Cinética de Crescimento

A entrega precisa de gás influencia a velocidade e a qualidade da formação da rede cristalina.

A proporção de fluxo é um parâmetro crítico para determinar a taxa de crescimento do filme fino.

Também dita o tamanho do grão, garantindo que o material atinja a morfologia estrutural desejada.

Minimizando Defeitos

Um grande desafio no crescimento de Óxido de Gálio é a formação de defeitos cristalinos.

O controle de alta precisão suprime a formação de defeitos, garantindo um suprimento consistente de reagentes.

Mais importante, minimiza as concentrações de vacâncias de oxigênio, que são frequentemente prejudiciais às propriedades eletrônicas do filme.

Os Riscos do Controle Impreciso

Propriedades Inconsistentes do Material

Se o fluxo de gás flutuar, a taxa de oxidação se torna instável.

Isso leva a variações na densidade do filme e na integridade estrutural em toda a bolacha.

Desempenho Eletrônico Comprometido

A qualidade eletrônica do Ga2O3 é altamente sensível à estequiometria.

O controle de fluxo impreciso frequentemente resulta em vacâncias de oxigênio elevadas.

Essas vacâncias agem como defeitos não intencionais que podem degradar a condutividade e a tensão de ruptura do dispositivo final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus filmes finos de Óxido de Gálio, você deve alinhar sua estratégia de controle de fluxo com seus requisitos específicos de material.

- Se o seu foco principal é o desempenho elétrico: Priorize a precisão para minimizar as concentrações de vacâncias de oxigênio, pois elas impactam diretamente o transporte de portadores.

- Se o seu foco principal é a uniformidade estrutural: Concentre-se em manter uma proporção estável de oxigênio para argônio para garantir um tamanho de grão ótimo e taxas de crescimento consistentes.

O controlador de fluxo de massa de gás não é um componente passivo; é o regulador ativo da qualidade fundamental do seu material.

Tabela Resumo:

| Influência do Parâmetro | Efeito na Qualidade do Ga2O3 |

|---|---|

| Proporção Oxigênio/Argônio | Define a taxa de oxidação e o potencial químico |

| Densidade de Espécies Ativas | Otimiza o ambiente de plasma para reações de superfície |

| Precisão do Fluxo | Minimiza concentrações de vacâncias de oxigênio e defeitos |

| Cinética de Crescimento | Determina o tamanho do grão e a morfologia estrutural |

Eleve a Sua Síntese de Materiais com a KINTEK

O controle atmosférico preciso é a diferença entre uma amostra defeituosa e um semicondutor de alto desempenho. A KINTEK fornece soluções líderes na indústria de entrega térmica e de gases, personalizadas para pesquisa avançada de materiais.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às rigorosas demandas do crescimento de Óxido de Gálio. Se você precisa minimizar vacâncias de oxigênio ou otimizar o tamanho do grão, nossos sistemas fornecem a estabilidade que sua pesquisa exige.

Pronto para refinar seu processo de crescimento? Entre em contato com a KINTEK hoje para discutir suas necessidades de forno de alta temperatura e controle de gás personalizados com nossa equipe técnica.

Guia Visual

Referências

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é Deposição Química de Vapor (CVD) e para que serve? Desvende Filmes Finos de Alto Desempenho

- Qual é o princípio de funcionamento do equipamento de Aluminiização em Fase de Vapor (VPA)? Domine Revestimentos Térmicos de Alto Desempenho

- Quais são os principais componentes de uma câmara de reação CVD? Peças Essenciais para Deposição Precisa de Filme Fino

- Quais são as técnicas de deposição de vapor? PVD vs. CVD para revestimentos de filme fino superiores

- O que deve ser considerado ao selecionar um método de deposição para aplicações específicas? Otimize Seu Processo de Revestimento com a Escolha Certa

- Quais são as vantagens de usar um sistema CVD? Alcance Precisão e Uniformidade para Filmes Finos Complexos

- Por que o controle de fluxo de gás de alta precisão é essencial para o CVD de grafeno-paládio? Domine o Controle de Qualidade de Materiais

- Qual função o gás misto Ar/H2 desempenha no crescimento de SnSe? Aprimorar a pureza e o transporte na deposição de filmes finos por vapor