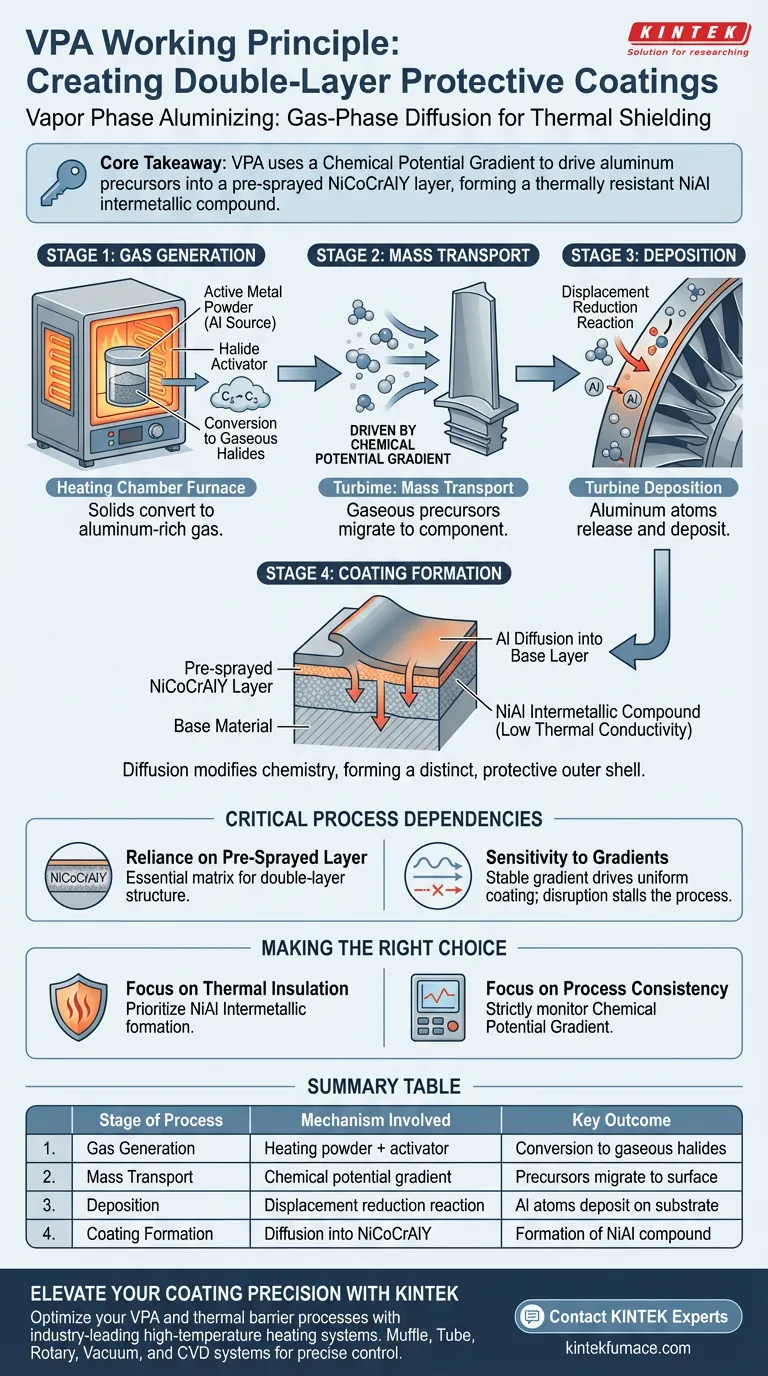

A Aluminiização em Fase de Vapor (VPA) funciona como um processo especializado de difusão em fase gasosa realizado dentro de um forno de câmara de aquecimento controlada. Ao aquecer uma mistura de pó metálico ativo e um ativador de haleto, o equipamento gera gases ricos em alumínio que são impulsionados para a superfície alvo, onde se difundem em uma camada base para criar um escudo resistente ao calor.

Ponto Principal: A VPA depende de um gradiente de potencial químico para impulsionar os precursores gasosos de alumínio para uma camada de NiCoCrAlY pré-pulverizada. Essa reação transforma a superfície em um composto intermetálico de NiAl, fornecendo um revestimento de dupla camada conhecido por sua condutividade térmica extremamente baixa.

O Mecanismo de Geração de Gás

Dentro da Câmara de Aquecimento

O processo começa dentro de um forno de câmara de aquecimento. O equipamento utiliza um recipiente projetado especificamente para conter pó metálico ativo misturado com um ativador de haleto.

Conversão em Haletos Gasosos

À medida que o forno aplica calor, ocorre uma transformação química dentro do recipiente. A fonte sólida de alumínio reage com o ativador, convertendo o alumínio em haletos gasosos.

Essa mudança de fase de sólido para gás é o primeiro passo fundamental. Ela cria o meio necessário para transportar átomos de alumínio para o componente.

Princípios de Transporte e Deposição

Impulsionado pelo Potencial Químico

O movimento do gás não é aleatório. Ele é impulsionado por um gradiente de potencial químico.

Esse gradiente atua como uma força, empurrando efetivamente os precursores gasosos do recipiente de origem em direção à superfície da lâmina da turbina ou do componente.

A Reação de Redução por Deslocamento

Uma vez que os haletos gasosos atingem a superfície da lâmina, eles sofrem uma reação de redução por deslocamento.

Essa reação química libera o alumínio da fase gasosa, depositando-o diretamente na superfície do componente.

Formando a Estrutura de Dupla Camada

Difusão na Camada Base

O processo VPA é projetado para funcionar em conjunto com um revestimento pré-existente. O alumínio depositado se difunde em uma camada de NiCoCrAlY pré-pulverizada.

Isso não é meramente uma sobreposição superficial; é uma modificação da química da camada existente através da difusão.

O Composto Intermetálico Resultante

A difusão de alumínio na camada de NiCoCrAlY resulta na formação de uma distinta camada externa.

Essa nova casca externa consiste em um composto intermetálico de NiAl. A principal vantagem técnica deste composto específico é sua condutividade térmica extremamente baixa, que fornece a proteção térmica necessária.

Dependências Críticas do Processo

Dependência da Camada Pré-Pulverizada

A eficácia desta aplicação específica de VPA depende inteiramente da presença da camada de NiCoCrAlY.

Sem esta base específica pré-pulverizada, o alumínio não teria a matriz necessária para formar a estrutura de dupla camada desejada.

Sensibilidade aos Gradientes

O processo depende fortemente da manutenção de um gradiente de potencial químico estável.

Se este gradiente for interrompido, o transporte de precursores gasosos para a superfície da lâmina irá parar, resultando em um revestimento incompleto ou difusão insuficiente de alumínio.

Fazendo a Escolha Certa para Seu Objetivo

Para utilizar efetivamente a VPA para proteção de dupla camada, você deve alinhar seus controles de processo com as propriedades de material desejadas.

- Se seu foco principal for isolamento térmico: Priorize a formação do composto intermetálico de NiAl, pois ele fornece a baixa condutividade térmica necessária para ambientes de alta temperatura.

- Se seu foco principal for consistência do processo: Monitore rigorosamente o gradiente de potencial químico dentro do forno, pois este é o motor que impulsiona a espessura e a uniformidade do revestimento.

O sucesso na Aluminiização em Fase de Vapor reside no controle preciso da conversão de pó sólido em gás para transformar quimicamente um revestimento de liga padrão em uma barreira térmica de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Mecanismo Envolvido | Resultado Chave |

|---|---|---|

| Geração de Gás | Aquecimento de pó metálico ativo + ativador de haleto | Conversão de sólidos em haletos de alumínio gasosos |

| Transporte de Massa | Impulsionado por gradiente de potencial químico | Precursores gasosos migram em direção à superfície do componente |

| Deposição | Reação de redução por deslocamento | Átomos de alumínio liberados e depositados no substrato |

| Formação do Revestimento | Difusão na camada base de NiCoCrAlY | Formação de composto intermetálico de NiAl de baixa condutividade térmica |

Eleve a Precisão do Seu Revestimento com a KINTEK

Pronto para otimizar seus processos de Aluminiização em Fase de Vapor (VPA) e revestimento de barreira térmica? A KINTEK fornece sistemas de aquecimento de alta temperatura líderes na indústria, projetados para as aplicações de difusão em fase gasosa mais exigentes.

Apoiados por P&D especializado e fabricação de precisão, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Seja você desenvolvendo compostos intermetálicos de NiAl para pás de turbina ou pesquisando revestimentos protetores de dupla camada avançados, nossa tecnologia garante os gradientes de potencial químico estáveis e o controle de temperatura uniforme essenciais para o sucesso.

Entre em contato com nossos especialistas técnicos hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Leszek Ułanowicz, Andrzej Dudziński. Heat-Resistant Protective Coatings Applied to Aircraft Turbine Blades by Supersonic Thermal Spraying and Diffusion-Aluminizing. DOI: 10.3390/coatings14121554

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como é controlado o fluxo de gases precursores na CVD? Domine o Controle Preciso de Gás para Filmes Finos Superiores

- Qual é o processo de deposição química de vapor a baixa pressão? Obtenha uniformidade e pureza superiores de filmes finos

- Que melhorias podem ser feitas na força de ligação dos filmes dielétricos de porta usando um forno tubular CVD? Aumente a Adesão para Dispositivos Confiáveis

- Quais são as vantagens materiais de usar um reator de tubo de quartzo de alta pureza em sistemas contínuos de th-CVD?

- Qual o papel do PVD de vácuo ultra-alto na síntese por irradiação pulsada? Construir precursores puros para calcogenetos metálicos

- Por que a colocação do barco de cerâmica de selênio é crítica na síntese de CVD? Domine o Fluxo de Vapor e a Morfologia

- Quais são as preocupações de segurança associadas aos processos de CVD? Mitigue os Riscos com Soluções Especializadas

- Quais métodos de plasma são usados em processos CVD? Descubra Soluções de Baixa Temperatura para Substratos Sensíveis