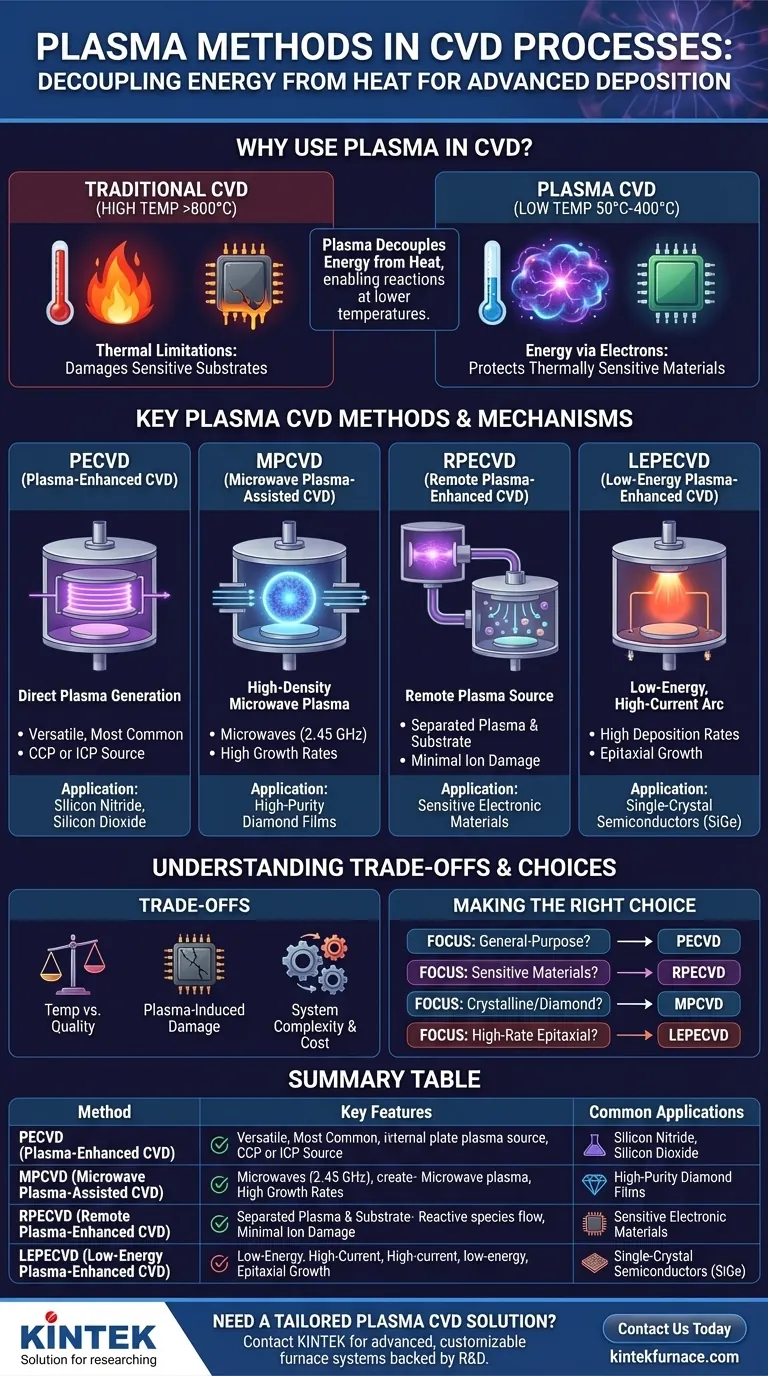

Os principais métodos de plasma utilizados na Deposição Química a Vapor (CVD) são CVD Aprimorado por Plasma (PECVD), CVD Assistido por Plasma de Micro-ondas (MPCVD), CVD Aprimorado por Plasma Remoto (RPECVD) e CVD Aprimorado por Plasma de Baixa Energia (LEPECVD). Essas técnicas aproveitam a energia de um plasma para impulsionar reações químicas, permitindo a deposição de filmes de alta qualidade em temperaturas significativamente mais baixas do que os processos tradicionais de CVD térmico.

A principal razão para usar plasma em CVD é desacoplar a fonte de energia para reações químicas do calor térmico. Ao usar um plasma gerado eletricamente para criar espécies gasosas reativas, a deposição pode ocorrer em baixas temperaturas, protegendo substratos termicamente sensíveis de danos.

Por que Usar Plasma em CVD?

O CVD tradicional depende de altas temperaturas (frequentemente >800°C) para fornecer a energia de ativação necessária para que os gases precursores reajam e formem um filme sólido. A introdução do plasma muda fundamentalmente essa dinâmica de energia.

Superando Limitações Térmicas

Muitos materiais avançados, como polímeros, certos semicondutores ou circuitos integrados totalmente fabricados, não podem suportar as altas temperaturas do CVD convencional. Expor esses materiais a tal calor faria com que derretessem, empenassem ou se degradassem.

O plasma oferece um caminho energético alternativo. Ele permite a deposição de filmes duráveis e de alta qualidade nesses substratos sensíveis sem causar danos térmicos.

Como o Plasma Fornece a Energia

Um plasma é um gás parcialmente ionizado contendo uma mistura de partículas neutras, íons, elétrons e radicais livres altamente reativos. Dentro da câmara de CVD, um campo elétrico energiza elétrons livres, que então colidem com moléculas de gás neutras.

Essas colisões separam as moléculas, criando as espécies quimicamente reativas necessárias para a deposição. Como a energia é fornecida por elétrons energéticos e não por calor, o processo geral pode ser executado em temperaturas muito mais baixas, tipicamente de 50°C a 400°C.

Um Detalhamento dos Principais Métodos de Plasma CVD

Embora todas as técnicas de plasma CVD compartilhem o mesmo princípio fundamental, elas diferem na forma como o plasma é gerado e controlado. Essa distinção tem implicações significativas para as propriedades do filme resultante e as aplicações adequadas.

CVD Aprimorado por Plasma (PECVD)

O PECVD é a técnica de deposição de plasma mais comum e versátil. O plasma é gerado diretamente dentro da câmara de deposição, com o substrato imerso nele.

Isso é tipicamente conseguido usando um plasma acoplado capacitivamente (CCP) ou um plasma acoplado indutivamente (ICP). O PECVD é uma tecnologia essencial para depositar materiais como nitreto de silício (SiN) e dióxido de silício (SiO₂) na fabricação de semicondutores.

CVD Assistido por Plasma de Micro-ondas (MPCVD)

O MPCVD usa micro-ondas (tipicamente a 2,45 GHz) para gerar um plasma de altíssima densidade. Essa alta concentração de espécies reativas permite altas taxas de crescimento e a formação de materiais cristalinos de alta qualidade.

Sua aplicação mais notável é a síntese de filmes de diamante de alta pureza, o que é difícil de alcançar com outros métodos de CVD.

CVD Aprimorado por Plasma Remoto (RPECVD)

No RPECVD, o plasma é gerado em uma câmara separada e as espécies reativas são então fluídas para a câmara de deposição principal onde o substrato está localizado.

A principal vantagem é que o substrato não está em contato direto com as partes mais energéticas do plasma. Isso reduz drasticamente os danos causados pelo bombardeamento de íons, tornando o RPECVD ideal para depositar filmes em materiais eletrônicos extremamente sensíveis.

CVD Aprimorado por Plasma de Baixa Energia (LEPECVD)

O LEPECVD é uma variante especializada que se concentra na produção de filmes monocristalinos de alta qualidade, particularmente para semicondutores como o silício-germânio (SiGe).

Ele usa uma descarga de arco de baixa voltagem e alta corrente para criar um plasma com alta densidade de íons, mas com energia iônica muito baixa. Essa combinação permite altas taxas de deposição, minimizando os defeitos cristalinos no filme em crescimento.

Entendendo as Compensações

O uso de plasma introduz novas e poderosas capacidades, mas também traz um novo conjunto de variáveis de processo e desafios potenciais que devem ser gerenciados.

Temperatura vs. Qualidade do Filme

Embora o processamento em baixa temperatura seja o principal benefício do CVD a plasma, filmes depositados em temperaturas mais baixas podem às vezes ter menor densidade ou maior teor de hidrogênio em comparação com seus equivalentes de CVD térmico de alta temperatura. A otimização do processo é crítica para atender aos requisitos de qualidade do filme.

Dano Induzido por Plasma

Em métodos de plasma direto como o PECVD, íons energéticos podem ser acelerados em direção ao substrato, potencialmente causando danos físicos ou criando defeitos no filme. Este é o problema principal que técnicas como o RPECVD são projetadas para resolver, separando a fonte de plasma do substrato.

Complexidade e Custo do Sistema

Os sistemas de CVD a plasma são inerentemente mais complexos do que os simples fornos de CVD térmicos. Eles exigem sistemas de vácuo, manuseio de gás, geradores de energia RF ou de micro-ondas e redes de casamento de impedância, o que aumenta seus requisitos de custo e manutenção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método correto de plasma CVD depende inteiramente do material que você está depositando e das características do seu substrato.

- Se o seu foco principal é a deposição de uso geral em substratos robustos: O PECVD padrão oferece o melhor equilíbrio entre desempenho, flexibilidade e custo para filmes dielétricos comuns.

- Se o seu foco principal é a deposição em materiais eletrônicos extremamente sensíveis: O RPECVD é a escolha superior, pois é especificamente projetado para minimizar danos induzidos por plasma.

- Se o seu foco principal é o crescimento de filmes cristalinos de alta pureza, como o diamante: O MPCVD é o padrão da indústria devido à sua capacidade de gerar o plasma de alta densidade necessário.

- Se o seu foco principal é o crescimento epitaxial de semicondutores de alta taxa: O LEPECVD oferece uma capacidade única para criar camadas cristalinas de alta qualidade com defeitos mínimos.

Em última análise, escolher a técnica de plasma certa é sobre combinar o mecanismo de entrega de energia específico da ferramenta com as demandas do seu material e substrato.

Tabela Resumo:

| Método de Plasma CVD | Principais Características | Aplicações Comuns |

|---|---|---|

| PECVD | Geração direta de plasma, versátil | Nitreto de silício, dióxido de silício em semicondutores |

| MPCVD | Plasma de alta densidade, altas taxas de crescimento | Filmes de diamante de alta pureza |

| RPECVD | Plasma remoto, danos mínimos ao substrato | Materiais eletrônicos sensíveis |

| LEPECVD | Baixa energia iônica, altas taxas de deposição | Semicondutores monocristalinos como SiGe |

Precisa de uma solução de CVD a plasma personalizada para o seu laboratório? Na KINTEK, somos especializados em sistemas avançados de fornos de alta temperatura, incluindo configurações de CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Nossas profundas capacidades de personalização garantem um alinhamento preciso com as suas necessidades experimentais exclusivas, seja você trabalhando com substratos sensíveis ou exigindo filmes de alta pureza. Entre em contato conosco hoje para aprimorar seus processos de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores