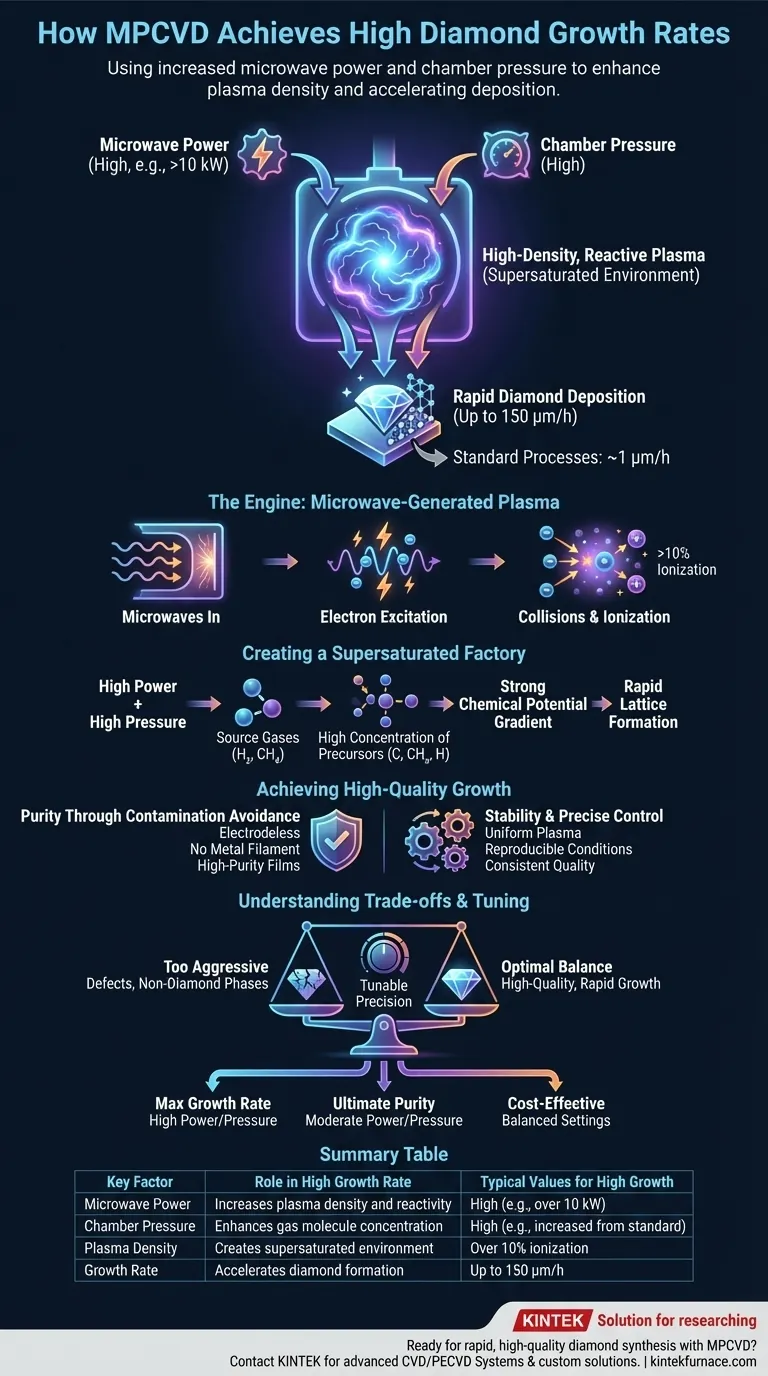

Em sua essência, o método de Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) atinge taxas de crescimento de diamante excepcionalmente altas usando maior potência de micro-ondas e pressão na câmara. Essa estratégia aumenta drasticamente a densidade e a reatividade do plasma usado para a síntese, acelerando a deposição de átomos de carbono no substrato de diamante a taxas de até 150 μm/h, excedendo em muito os típicos 1 μm/h dos processos padrão.

A vantagem fundamental do MPCVD não é apenas a velocidade, mas a eficiência controlada. Ele se destaca por usar energia de micro-ondas para criar um plasma extremamente denso, puro e estável — um ambiente altamente reativo que é "supersaturado" com os blocos de construção atômicos específicos necessários para a formação rápida e de alta qualidade de diamantes.

O Motor do Crescimento: O Plasma Gerado por Micro-ondas

A chave para o desempenho do MPCVD reside na forma como ele gera e mantém seu plasma. Este processo é fundamentalmente diferente e mais eficiente do que métodos mais antigos, como o CVD por Filamento Quente (HFCVD).

Como as Micro-ondas Criam Plasma

Em uma câmara MPCVD, a energia de micro-ondas é introduzida em uma cavidade ressonante contendo uma mistura de gases, tipicamente hidrogênio e uma fonte de carbono como o metano. Essa energia excita elétrons livres, fazendo-os oscilar violentamente.

Esses elétrons oscilantes colidem com átomos e moléculas de gás, arrancando seus próprios elétrons. Essa cascata de colisões cria uma nuvem de gás ionizado auto-sustentável conhecida como plasma.

O Papel da Alta Potência e Pressão

Para acelerar o crescimento do diamante, dois parâmetros são críticos: potência de micro-ondas e pressão do gás. Aumentar a potência de micro-ondas de entrada impulsiona colisões mais energéticas, levando a um maior grau de ionização do gás — acima de 10% em sistemas de alta taxa de crescimento.

Simultaneamente, o aumento da pressão da câmara concentra mais moléculas de gás no mesmo espaço. A combinação de alta potência e alta pressão produz um plasma de alta densidade rico em espécies atômicas reativas.

Criação de um Ambiente "Supersaturado"

Este plasma denso torna-se uma fábrica altamente eficiente para a produção dos blocos de construção do diamante. As condições intensas decompõem os gases fonte em uma alta concentração de grupos atômicos contendo carbono e hidrogênio atômico.

A câmara torna-se supersaturada com esses precursores. Esse estado cria um forte gradiente de potencial químico, impulsionando as espécies de carbono a se depositarem rapidamente no substrato e formarem a rede de diamante.

Por Que o MPCVD Permite o Crescimento de Alta Qualidade

A velocidade só é útil se o diamante resultante for de alta qualidade. O design do MPCVD incorpora várias vantagens que garantem pureza e integridade estrutural, mesmo em altas taxas de crescimento.

Pureza Através da Prevenção de Contaminação

Ao contrário do HFCVD, que usa um filamento de metal quente que pode degradar e liberar impurezas na câmara, o MPCVD é um processo sem eletrodos. O plasma é gerado por micro-ondas externas, eliminando essa importante fonte de contaminação e resultando em filmes de diamante de alta pureza.

Estabilidade e Controle Preciso

Os sistemas MPCVD oferecem condições de reação excepcionalmente estáveis e controláveis. A temperatura pode ser gerenciada com precisão, e o próprio plasma é grande e uniforme. Essa estabilidade garante que o crescimento seja reproduzível e a qualidade do diamante resultante seja consistente em todo o substrato.

Compreendendo as Trocas

Embora o MPCVD seja uma técnica superior, alcançar seu potencial máximo requer o equilíbrio de fatores concorrentes.

O Equilíbrio entre Potência e Qualidade

Simplesmente aumentar a potência e a pressão ao máximo não garante o sucesso. Um processo excessivamente agressivo pode levar à formação de fases de carbono não-diamante ou defeitos cristalinos, comprometendo a qualidade do produto final. A chave é encontrar o equilíbrio ideal que maximize a taxa de crescimento de diamante de alta qualidade.

Complexidade e Custo do Sistema

A sofisticação que permite o desempenho do MPCVD também aumenta sua complexidade e custo inicial. O equipamento para gerar e controlar o plasma de micro-ondas é mais avançado e caro do que configurações mais simples como o HFCVD, representando um investimento inicial significativo.

Fazendo a Escolha Certa para o Seu Objetivo de Síntese

Os parâmetros ótimos do MPCVD dependem inteiramente do seu objetivo final.

- Se o seu foco principal for a taxa máxima de crescimento: Você operará com maior potência de micro-ondas e pressões na câmara, levando os limites da supersaturação enquanto monitora cuidadosamente o surgimento de defeitos.

- Se o seu foco principal for a pureza máxima e a perfeição cristalina: Você provavelmente usará configurações de potência e pressão mais moderadas, priorizando o crescimento estável e controlado em vez da velocidade bruta para minimizar a formação de defeitos.

- Se o seu foco principal for o revestimento econômico: Você ajustará o processo para um equilíbrio entre velocidade razoável, qualidade aceitável e uso eficiente de gás e energia para otimizar os custos operacionais.

Em última análise, o poder do MPCVD reside em sua precisão ajustável, permitindo que você projete o ambiente de síntese para atender aos seus objetivos específicos.

Tabela Resumo:

| Fator Chave | Papel na Alta Taxa de Crescimento | Valores Típicos para Alto Crescimento |

|---|---|---|

| Potência de Micro-ondas | Aumenta a densidade e a reatividade do plasma | Alta (por exemplo, acima de 10 kW) |

| Pressão da Câmara | Aumenta a concentração de moléculas de gás | Alta (por exemplo, aumentada em relação ao padrão) |

| Densidade do Plasma | Cria um ambiente supersaturado para deposição rápida | Mais de 10% de ionização |

| Taxa de Crescimento | Acelera a formação de diamantes | Até 150 μm/h |

Pronto para alcançar a síntese rápida e de alta qualidade de diamantes com MPCVD? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas para o crescimento de diamantes. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável