Em essência, o processo de Deposição Química de Vapor a Baixa Pressão (LPCVD) envolve quatro etapas principais. Primeiro, gases precursores são introduzidos em uma câmara de vácuo contendo o material a ser revestido (o substrato). Segundo, a câmara é aquecida a uma alta temperatura, fornecendo a energia necessária para uma reação química. Terceiro, esses gases reagem e se decompõem na superfície quente do substrato, formando um filme fino sólido e de alta pureza. Finalmente, a câmara é purgada de gases não reagidos e resfriada.

A Deposição Química de Vapor a Baixa Pressão é uma técnica fundamental na fabricação de semicondutores, valorizada por uma razão principal: controle. Ao combinar alta temperatura com pressão muito baixa, a LPCVD permite o crescimento de filmes finos excepcionalmente uniformes e puros, mesmo em grandes lotes de substratos com topografias de superfície complexas.

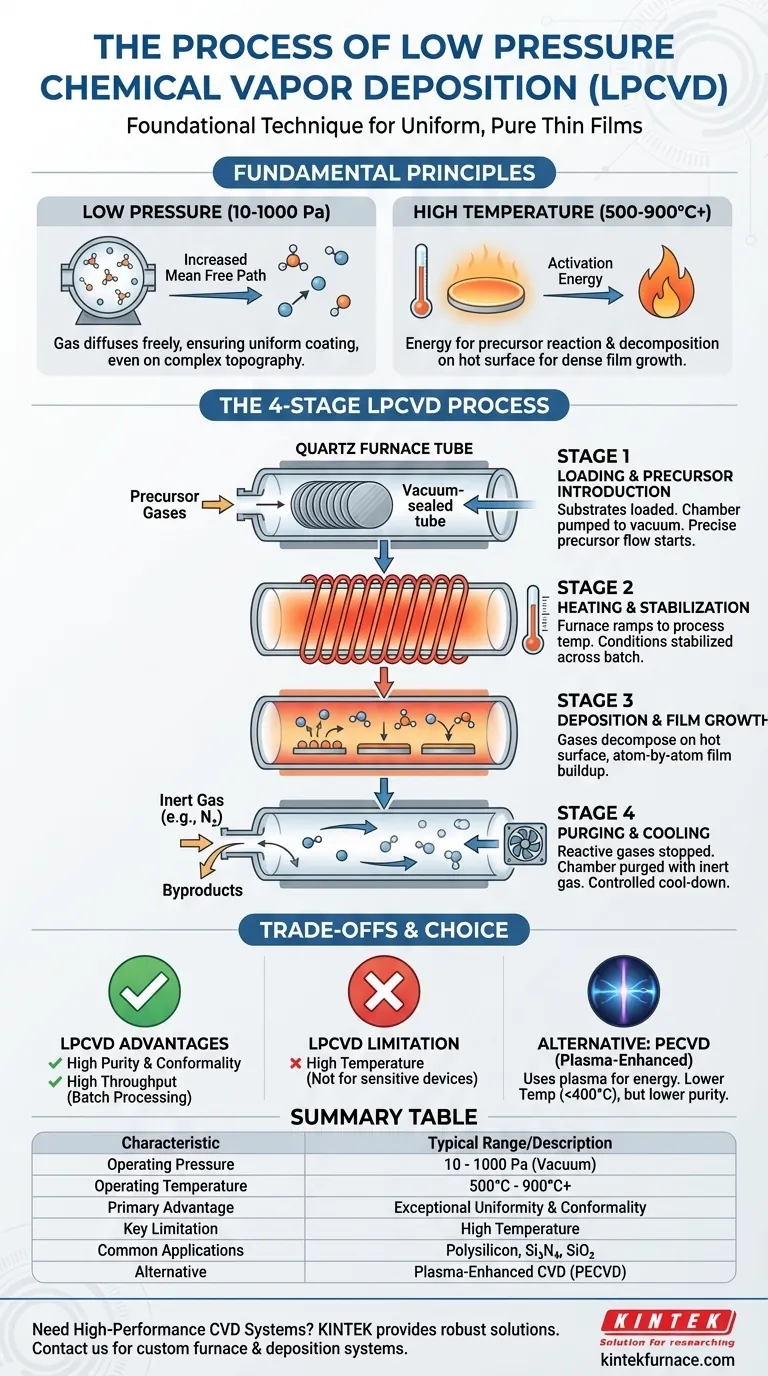

Os Princípios Fundamentais da LPCVD

Para realmente entender o processo, devemos analisar as duas condições ambientais centrais que o definem: baixa pressão e alta temperatura. Estas não são configurações arbitrárias; elas são precisamente controladas para atingir propriedades de material específicas.

Por que a Baixa Pressão é Crítica

O aspecto de "baixa pressão" da LPCVD é a chave para sua vantagem mais significativa: uniformidade. Operar em vácuo (tipicamente 10-1000 Pa) aumenta dramaticamente o caminho livre médio das moléculas de gás.

Isso significa que as partículas de gás viajam muito mais longe antes de colidirem umas com as outras. Como resultado, elas podem se difundir mais livre e uniformemente por toda a câmara, revestindo todas as superfícies do substrato — e até mesmo múltiplos substratos empilhados verticalmente — com consistência excepcional.

O Papel da Alta Temperatura

A LPCVD é um processo termicamente impulsionado. As altas temperaturas, frequentemente variando de 500°C a mais de 900°C, fornecem a energia de ativação necessária para que os gases precursores reajam quimicamente e se decomponham.

Esta reação ocorre principalmente na superfície quente do substrato, não na fase gasosa. Esta reação controlada pela superfície é o que permite o crescimento lento, ordenado e átomo por átomo de um filme denso e de alta qualidade.

O que são Gases Precursores?

Precursores são os blocos construtores do filme. São compostos químicos voláteis que contêm os elementos que você deseja depositar.

Por exemplo, para depositar um filme de nitreto de silício (Si₃N₄), pode-se usar diclorossilano (SiH₂Cl₂) e amônia (NH₃) como gases precursores. Em altas temperaturas, esses gases reagem para formar nitreto de silício sólido no substrato, com os subprodutos gasosos sendo bombeados para fora.

As Quatro Etapas do Processo LPCVD

O processo LPCVD é executado em uma sequência altamente controlada e automatizada dentro de um forno, tipicamente um longo tubo de quartzo.

Etapa 1: Carregamento e Introdução do Precursor

Pastilhas ou outros substratos são carregados no forno. A câmara é então selada e bombeada até sua baixa pressão alvo. Uma vez que o vácuo está estável, um fluxo preciso de gases precursores é introduzido na câmara.

Etapa 2: Aquecimento e Estabilização

O forno atinge a temperatura exata do processo. Esta temperatura deve ser mantida incrivelmente estável — frequentemente dentro de uma fração de grau — ao longo de todo o comprimento do forno para garantir que cada substrato experimente condições idênticas para o crescimento uniforme do filme.

Etapa 3: Deposição e Crescimento do Filme

Com a temperatura e o fluxo de gás estáveis, a deposição começa. Os gases precursores se decompõem nas superfícies quentes do substrato, construindo gradualmente o filme fino desejado. Esta etapa pode durar de minutos a horas, dependendo do material e da espessura desejada, que pode variar de alguns nanômetros a vários micrômetros.

Etapa 4: Purga e Resfriamento

Uma vez atingida a espessura alvo, o fluxo de gases precursores reativos é interrompido. Um gás inerte, como o nitrogênio, é usado para purgar a câmara, removendo quaisquer gases não reagidos e subprodutos da reação. O forno então inicia uma sequência de resfriamento controlada antes que os substratos acabados possam ser removidos com segurança.

Compreendendo as Compensações

A LPCVD é uma técnica poderosa e amplamente utilizada, mas não é a solução para todas as aplicações. Compreender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Vantagem: Pureza e Conformidade do Filme

Como a LPCVD é um processo puramente térmico, ela produz filmes com altíssima pureza e baixa tensão interna. Sua capacidade de revestir uniformemente trincheiras e estruturas complexas de alta razão de aspecto — uma propriedade conhecida como conformidade — é excelente e uma razão primária para seu uso.

Vantagem: Alta Produtividade

Os fornos LPCVD são sistemas em lote, capazes de processar de 100 a 200 pastilhas simultaneamente. Isso torna o processo extremamente econômico para a fabricação de alto volume de camadas fundamentais como polissilício, nitreto de silício e dióxido de silício.

Limitação: Alta Temperatura

A principal desvantagem da LPCVD é sua alta temperatura de operação. Essas temperaturas podem danificar ou alterar estruturas previamente fabricadas em um dispositivo, como interconexões de alumínio. Isso torna a LPCVD inadequada para etapas de deposição que ocorrem no final do processo de fabricação.

Alternativa: CVD Aprimorada por Plasma (PECVD)

Para aplicações sensíveis à temperatura, a CVD Aprimorada por Plasma (PECVD) é frequentemente utilizada. A PECVD usa um campo elétrico para criar plasma, que fornece a energia para a reação. Isso permite que a deposição ocorra em temperaturas muito mais baixas (tipicamente < 400°C), mas muitas vezes ao custo de menor pureza e conformidade do filme em comparação com a LPCVD.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer o alinhamento das capacidades do processo com os requisitos do material e as restrições do dispositivo.

- Se seu foco principal é a pureza máxima e a cobertura uniforme em topografias complexas: A LPCVD é a escolha superior para substratos termicamente estáveis.

- Se seu foco principal é depositar um filme em um dispositivo sensível à temperatura: Um processo de baixa temperatura como a PECVD é a alternativa necessária.

- Se seu foco principal é a produção econômica e de alto volume de filmes fundamentais: A capacidade de processamento em lote da LPCVD a torna uma potência econômica.

Compreender esses princípios centrais permite ir além de simplesmente conhecer as etapas de um processo para tomar decisões de engenharia informadas.

Tabela Resumo:

| Característica Chave do Processo LPCVD | Faixa Típica / Descrição |

|---|---|

| Pressão de Operação | 10 - 1000 Pa (Vácuo) |

| Temperatura de Operação | 500°C - 900°C+ |

| Vantagem Principal | Excepcional Uniformidade e Conformidade do Filme |

| Limitação Chave | Alta Temperatura (Não adequado para substratos sensíveis à temperatura) |

| Aplicações Comuns | Deposição de Polissilício, Nitreto de Silício, Dióxido de Silício |

| Alternativa para Necessidades de Baixa Temperatura | CVD Aprimorada por Plasma (PECVD) |

Precisa de um Sistema LPCVD ou PECVD de Alta Performance para o Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios de semicondutores e materiais avançados soluções robustas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Sistemas CVD/PECVD e Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — seja você precisando da pureza máxima do filme com LPCVD ou deposição em baixa temperatura com PECVD.

Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução para seus desafios de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados