Para selecionar o método de deposição correto, você deve avaliar sua aplicação específica em relação a alguns fatores críticos. As considerações mais importantes incluem a geometria da peça que você está revestindo, a tolerância do material ao calor e as propriedades finais desejadas do filme, como sua uniformidade e pureza. Métodos como a Deposição Química de Vapor (CVD), por exemplo, são conhecidos pela excelente uniformidade, mas operam em temperaturas muito altas, o que pode não ser adequado para todos os materiais.

A escolha entre os métodos de deposição não se trata de encontrar o "melhor" processo, mas sim de compreender uma troca fundamental. Sua decisão dependerá se sua aplicação exige o revestimento uniforme e conformável de um processo químico (CVD) ou a deposição versátil, de baixa temperatura e linha de visão de um processo físico (PVD).

Os Dois Pilares da Deposição: CVD e PVD

Para fazer uma escolha informada, você deve primeiro entender a diferença central entre as duas famílias primárias de deposição: Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD).

Deposição Química de Vapor (CVD): Construindo a partir do Gás

CVD envolve a introdução de gases precursores em uma câmara contendo um substrato aquecido. Uma reação química ocorre na superfície do substrato, fazendo com que um filme sólido "cresça" átomo por átomo.

Pense nisso como impressão 3D com moléculas. Como o gás envolve a peça inteira, o CVD cria revestimentos excepcionalmente uniformes e conformais, o que significa que pode revestir uniformemente formas tridimensionais altamente complexas.

Deposição Física de Vapor (PVD): Transferindo de um Sólido

O PVD funciona transformando um material fonte sólido (um "alvo") em um vapor, que então viaja através de um vácuo e se condensa no substrato como um filme fino. Isso é tipicamente feito através de métodos como pulverização catódica ou evaporação térmica.

Este processo é mais como pintura em spray com átomos. É um processo de linha de visão, o que significa que se destaca no revestimento de superfícies que enfrentam diretamente o material fonte, mas tem dificuldade em revestir reentrâncias ou geometrias internas complexas.

Fatores Críticos de Decisão para Sua Aplicação

Seus requisitos específicos do projeto o impulsionarão para um método ou outro. Analise suas necessidades em relação a esses quatro fatores.

Fator 1: Cobertura e Conformidade

A principal vantagem do CVD é sua capacidade de produzir filmes altamente conformais. Os gases precursores podem penetrar em pequenas frestas e geometrias complexas, garantindo um revestimento uniforme em todos os lugares.

O PVD, sendo uma técnica de linha de visão, é excelente para revestir superfícies planas ou suavemente curvadas. No entanto, produzirá revestimentos mais finos (ou nenhum revestimento) em áreas que estão "sombreiros" da fonte.

Fator 2: Temperatura de Deposição

Os processos de CVD quase sempre exigem altas temperaturas (frequentemente >600°C) para impulsionar as reações químicas necessárias na superfície do substrato. Isso pode danificar ou deformar materiais sensíveis à temperatura, como plásticos, polímeros ou certos componentes eletrônicos.

O PVD é um processo "frio" em comparação, tipicamente operando em temperaturas muito mais baixas (50-500°C). Isso o torna a escolha padrão para revestimento de produtos acabados ou substratos sensíveis ao calor.

Fator 3: Propriedades e Pureza do Filme

O CVD pode produzir filmes extremamente puros, densos e cristalinos, muitas vezes com excelente adesão. A qualidade é um resultado direto da reação química controlada na superfície.

Os filmes PVD podem ser de alta qualidade, mas são mais suscetíveis à contaminação do ambiente de vácuo. No entanto, o PVD oferece incrível flexibilidade na deposição de uma vasta gama de metais, ligas e cerâmicas que são difíceis ou impossíveis de criar com as restrições químicas do CVD.

Compreendendo as Trocas e a Logística

Além das principais diferenças técnicas, as limitações práticas e os desafios logísticos desempenham um papel crucial em sua decisão final.

O Desafio dos Precursores CVD

O CVD depende de gases precursores voláteis, muitos dos quais podem ser altamente tóxicos, inflamáveis ou corrosivos. O manuseio, armazenamento e descarte desses produtos químicos apresentam desafios significativos de segurança, ambientais e de custo.

A Limitação da Linha de Visão do PVD

A principal desvantagem do PVD é sua incapacidade de revestir uniformemente peças 3D complexas. Isso requer sistemas complexos de rotação de peças dentro da câmara ou a aceitação de uma cobertura não uniforme.

Escala, Produtividade e Custo

O PVD é frequentemente mais fácil de escalar para revestir superfícies planas muito grandes, como vidro arquitetônico ou painéis solares. O CVD pode ser desafiador de escalar para grandes áreas, mantendo a uniformidade perfeita. Para muitas aplicações padrão, o PVD pode oferecer maior produtividade e menores custos de equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a prioridade máxima da sua aplicação dita o método de deposição correto.

- Se o seu foco principal é revestir estruturas 3D complexas ou superfícies internas: Escolha CVD por sua conformidade inigualável, que garante uma espessura de filme perfeitamente uniforme em todos os lugares.

- Se o seu foco principal é revestir substratos sensíveis à temperatura, como polímeros ou eletrônicos acabados: Escolha PVD por seu processo fundamentalmente de baixa temperatura que evita danos à peça subjacente.

- Se o seu foco principal é depositar uma ampla variedade de materiais, incluindo ligas exclusivas, em superfícies planas: O PVD oferece flexibilidade superior de materiais e geralmente é mais fácil de escalar para aplicações de grande área.

- Se o seu foco principal é alcançar a mais alta pureza e densidade de filme possível em um substrato termicamente robusto: O CVD é frequentemente a escolha superior para criar filmes cristalinos quase perfeitos.

Ao avaliar esses princípios fundamentais, você pode selecionar com confiança o método de deposição que se alinha aos seus objetivos técnicos e restrições práticas.

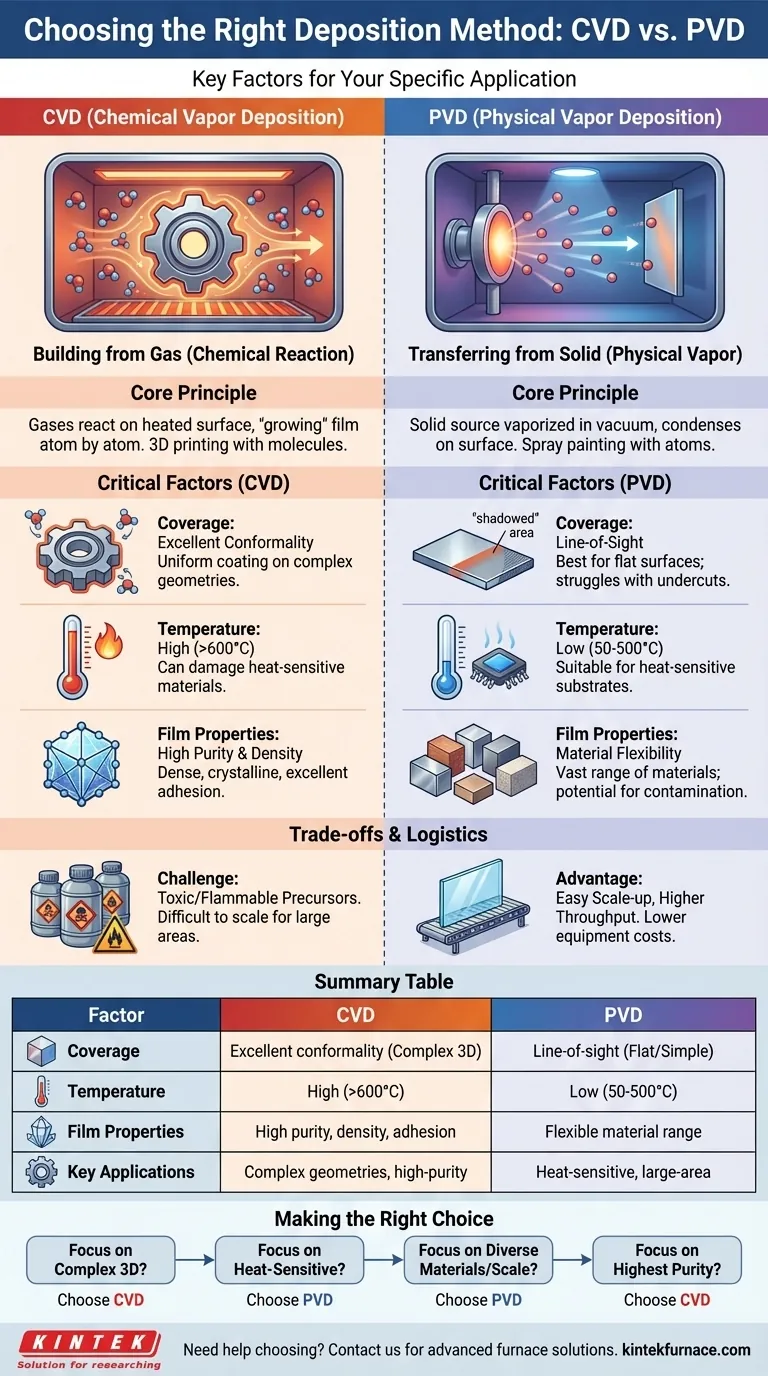

Tabela Resumo:

| Fator | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Cobertura | Excelente conformidade para formas 3D complexas | Linha de visão; melhor para superfícies planas ou simples |

| Temperatura | Alta (>600°C), pode danificar materiais sensíveis | Baixa (50-500°C), adequada para substratos sensíveis ao calor |

| Propriedades do Filme | Alta pureza, densidade e adesão | Ampla gama de materiais flexíveis, potencial de contaminação |

| Aplicações Chave | Geometrias complexas, filmes de alta pureza | Substratos sensíveis à temperatura, revestimentos de grande área |

Com dificuldade para escolher o método de deposição correto para as necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, fornos mufla, de tubo, rotativos e fornos a vácuo e atmosfera. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, ajudando você a alcançar resultados de revestimento ideais. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados