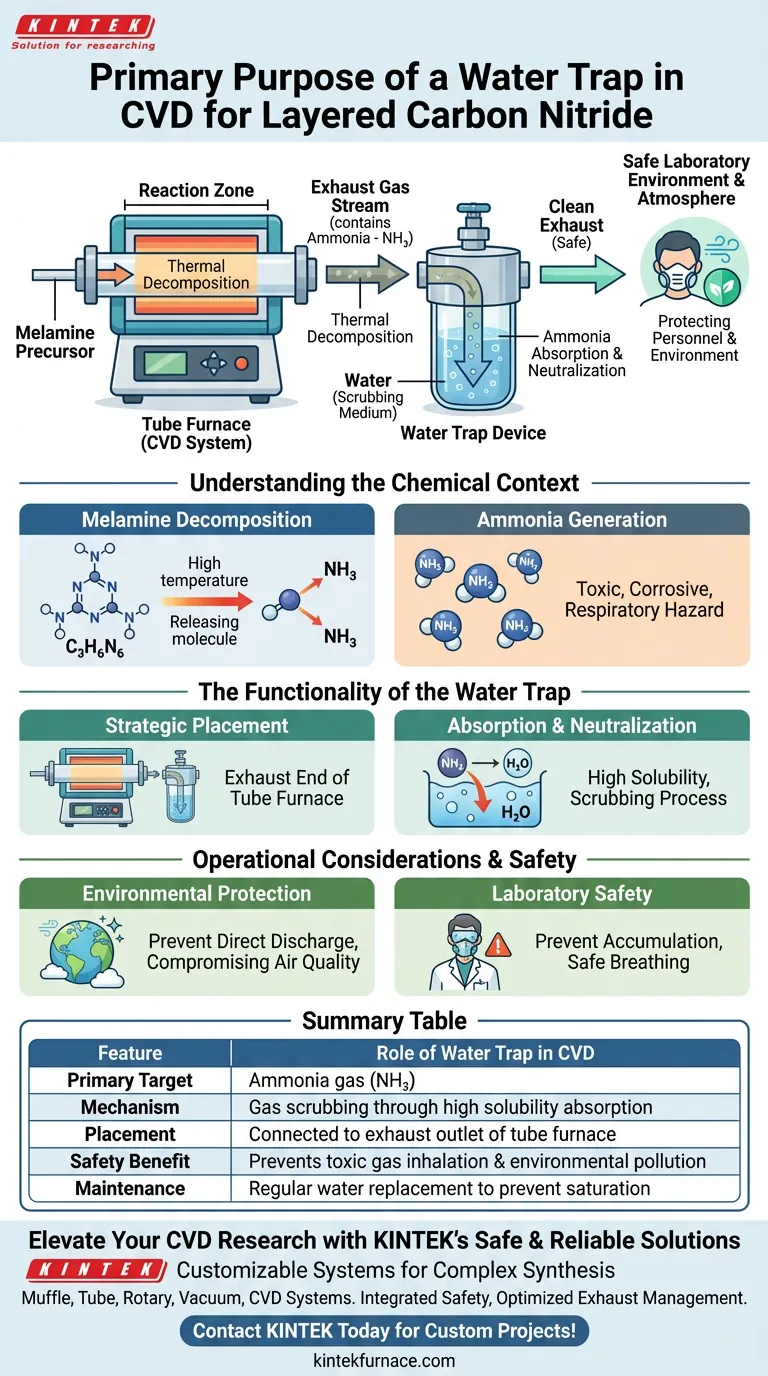

O propósito principal de um dispositivo de armadilha de água na deposição química de vapor (CVD) de carboneto de nitrogênio em camadas é servir como um sistema de filtragem de segurança que captura gases de exaustão perigosos. Especificamente, ele é conectado à saída do forno tubular para absorver e neutralizar subprodutos de amônia gerados durante a decomposição térmica de precursores como a melamina, evitando sua liberação no laboratório ou na atmosfera.

Durante a síntese de alta temperatura do carboneto de nitrogênio, gases de resíduos tóxicos são um subproduto inevitável. A armadilha de água atua como um escudo ambiental crítico, depurando esses gases do fluxo de exaustão para garantir a segurança do operador e prevenir a poluição atmosférica.

Entendendo o Contexto Químico

Para entender a necessidade da armadilha de água, deve-se primeiro analisar as reações químicas que ocorrem dentro do forno. O dispositivo não é meramente um acessório; ele aborda um subproduto químico específico do processo de síntese.

Decomposição Térmica da Melamina

O processo de CVD para criar carboneto de nitrogênio em camadas muitas vezes depende de precursores específicos, como a melamina. Quando submetidos às altas temperaturas necessárias para a deposição, esses precursores sofrem decomposição térmica.

A Geração de Amônia

À medida que a melamina se decompõe para formar a estrutura desejada de carboneto de nitrogênio, ela libera gases de resíduos voláteis. O subproduto mais significativo nesta reação é a amônia. Este gás é tóxico, corrosivo e representa um risco respiratório se não for gerenciado.

A Funcionalidade da Armadilha de Água

A armadilha de água fornece uma barreira física e química simples, porém eficaz, entre a câmara de reação e o ambiente aberto.

Posicionamento Estratégico

O dispositivo é conectado diretamente à extremidade de exaustão do forno tubular. Isso garante que todo o gás que sai da zona de reação deva passar pela armadilha antes de sair do sistema.

Absorção e Neutralização

A amônia é altamente solúvel em água. À medida que os gases de exaustão borbulham através da armadilha de água, a água absorve a amônia, neutralizando efetivamente o fluxo de resíduos. Este processo de "depuração" remove os componentes nocivos do fluxo de gás.

Considerações Operacionais e Segurança

Embora o conceito seja simples, o papel da armadilha de água é vital para a conformidade e os padrões de saúde em um ambiente de pesquisa.

Proteção Ambiental

O objetivo principal é prevenir a descarga direta de gases nocivos. Liberar amônia não tratada na atmosfera viola os protocolos de segurança ambiental e compromete a qualidade do ar.

Segurança do Laboratório

Ao conter a exaustão, a armadilha protege o pessoal do laboratório. Ela impede o acúmulo de fumos nocivos dentro do espaço de trabalho, mantendo um ambiente de respiração seguro para os pesquisadores que manuseiam o equipamento.

Garantindo a Integridade do Processo

Identificação de Limites de Saturação

Embora a água seja um solvente eficaz para a amônia, ela tem uma capacidade finita. Com o tempo, a água na armadilha ficará saturada de amônia, reduzindo sua eficiência de absorção.

Monitoramento de Cargas de Precursores

A quantidade de gás residual produzida é diretamente proporcional à quantidade de precursor de melamina utilizada. Lotes de síntese maiores exigirão um monitoramento mais vigilante da armadilha para garantir que ela não fique sobrecarregada.

Implementando Gerenciamento Eficaz de Exaustão

Ao configurar seu sistema de CVD para carboneto de nitrogênio em camadas, considere suas prioridades operacionais específicas:

- Se seu foco principal é a Segurança do Laboratório: Garanta que a conexão entre a exaustão do forno e a armadilha de água seja completamente hermética para evitar vazamentos de gás antes da filtragem.

- Se seu foco principal é a Conformidade Ambiental: Troque regularmente a água na armadilha para manter a capacidade máxima de absorção para o volume específico de amônia que seu processo gera.

A armadilha de água é a fronteira definidora entre uma reação química controlada e um perigo ambiental.

Tabela Resumo:

| Recurso | Papel da Armadilha de Água em CVD |

|---|---|

| Alvo Principal | Gás amônia (NH3) produzido a partir da decomposição da melamina |

| Mecanismo | Depuração de gás através de absorção por alta solubilidade |

| Posicionamento | Conectado à saída de exaustão do forno tubular |

| Benefício de Segurança | Previne inalação de gás tóxico e poluição ambiental |

| Manutenção | Troca regular de água para prevenir saturação |

Eleve Sua Pesquisa em CVD com as Soluções Seguras e Confiáveis da KINTEK

Não deixe que subprodutos tóxicos comprometam a segurança do seu laboratório ou a conformidade ambiental. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos projetados com precisão para lidar com a síntese complexa de carboneto de nitrogênio em camadas. Nossos sistemas são totalmente personalizáveis para suas necessidades de pesquisa exclusivas, garantindo recursos de segurança integrados, como gerenciamento otimizado de exaustão.

Pronto para atualizar sua configuração de forno de alta temperatura?

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto personalizado!

Guia Visual

Referências

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como os precursores em fase de vapor contribuem para o processo CVD? Desbloqueie a Deposição Precisa de Filmes Finos

- Como os eutéticos de gotículas de sódio (SODE) atuam como catalisadores para o crescimento de CVD de MoS2? Obtenção de Síntese de Filmes Finos de Alta Qualidade

- Como a CVD é usada na fabricação de eletrônicos? Construindo Camadas Uniformes e de Alta Pureza para Eletrônicos Avançados

- Quais são as características dos revestimentos de alta qualidade produzidos por CVD? Alcance Desempenho e Durabilidade Superiores

- Qual é a função do tubo de forno de quartzo de alta pureza no LP-CVD? Melhore a qualidade da sua síntese de SLG

- O que é Deposição Química de Vapor (CVD)? Desvende Soluções de Filmes Finos de Alta Pureza

- Quais são alguns exemplos de metais e ligas depositados por CVD? Descubra Revestimentos de Alto Desempenho para sua Indústria

- Qual é o resumo do processo de CVD? Domine a Deposição de Filme Fino para Materiais de Alto Desempenho