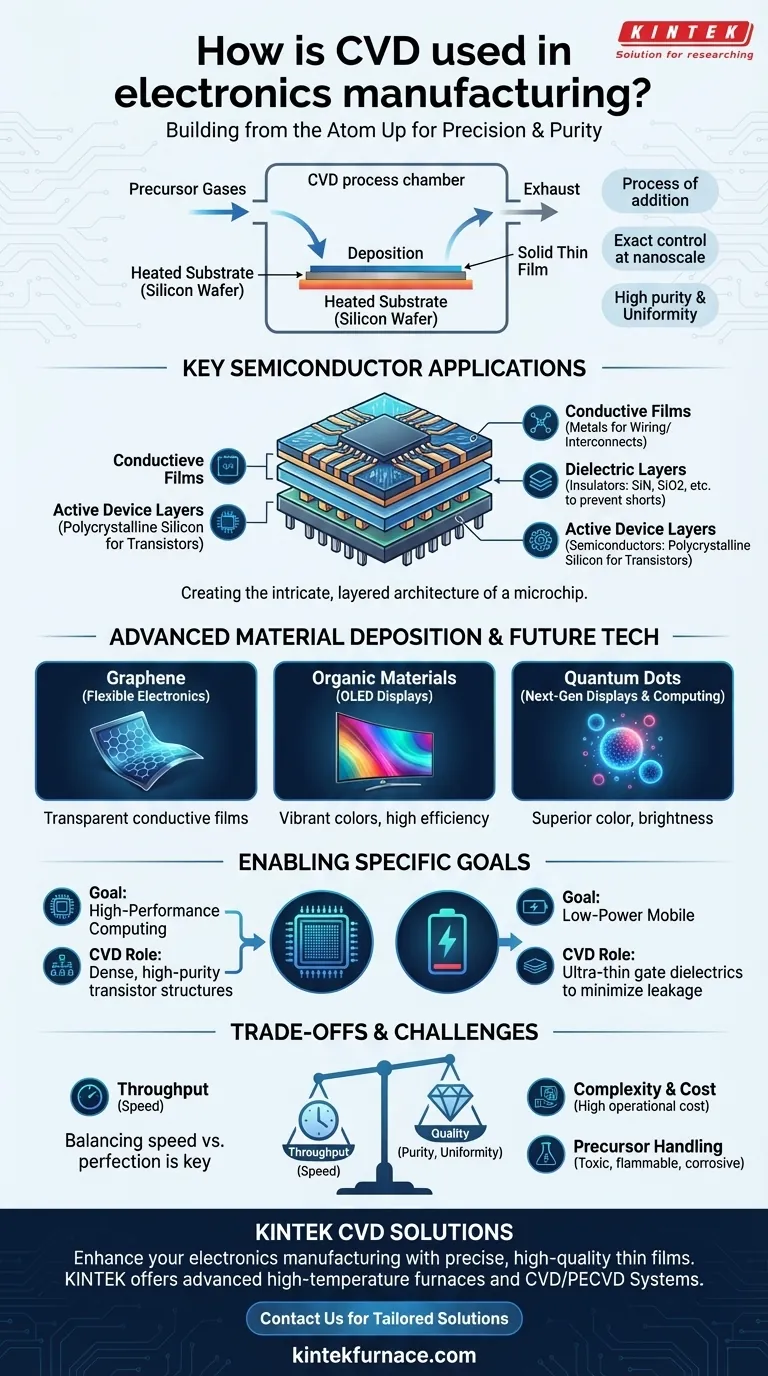

Na fabricação de eletrônicos, a Deposição Química de Vapor (CVD) é o processo fundamental usado para construir os componentes críticos de um microchip, átomo por átomo. Funciona introduzindo gases reagentes em uma câmara, que então se decompõem e depositam um filme sólido e ultrafino em um substrato, como uma bolacha de silício. Este método é indispensável para criar as camadas de alta pureza e perfeitamente uniformes que formam transistores, capacitores e a fiação que os conecta.

Em sua essência, a CVD não se trata apenas de adicionar uma camada de material. É sobre o controle absoluto que ela proporciona sobre a espessura, composição e pureza em escala nanométrica, o que é um requisito inegociável para a fabricação de praticamente todos os dispositivos eletrônicos avançados atualmente.

A Função Principal da CVD: Construindo Átomo por Átomo

CVD é um processo de adição. Ele permite que os fabricantes construam a arquitetura intrincada e em camadas de um dispositivo semicondutor com incrível precisão, formando os blocos de construção da computação moderna.

O que é Deposição Química de Vapor?

Em sua forma mais simples, a CVD envolve uma reação química que começa com um gás e termina com um sólido. Um substrato, tipicamente uma bolacha de silício, é colocado em uma câmara de reação. Gases específicos, conhecidos como precursores, são então introduzidos. Quando esses gases reagem ou se decompõem na superfície quente do substrato, eles formam um filme fino sólido, com os subprodutos sendo exauridos da câmara.

Por que a Precisão é Inegociável

Os microchips modernos contêm bilhões de transistores, cada um com características medidas em nanômetros. Para que esses componentes funcionem corretamente, as camadas de que são feitos — isolantes, condutores e semicondutores — devem ter espessuras exatas e ser livres de impurezas. A CVD fornece esse nível de controle, permitindo a fabricação desses complexos padrões em escala nanométrica.

Principais Benefícios: Pureza e Uniformidade

O desempenho de um dispositivo eletrônico está diretamente ligado à qualidade de suas camadas de material. A CVD se destaca na produção de filmes que são tanto altamente puros quanto excepcionalmente uniformes em toda a superfície de uma bolacha. Essa consistência é crítica para alcançar altos rendimentos de fabricação e desempenho confiável do dispositivo.

Principais Aplicações na Fabricação de Semicondutores

A CVD não é uma técnica de uso único; é um conjunto de ferramentas versátil usado várias vezes durante a criação de um circuito integrado para depositar diferentes tipos de materiais.

Deposição de Camadas Dielétricas

Materiais dielétricos são isolantes elétricos. A CVD é usada para depositar filmes como nitreto de silício e dióxido de silício para isolar componentes condutores uns dos outros, prevenir "curto-circuitos" elétricos e proteger o dispositivo do ambiente. Essas camadas são fundamentais para a criação de transistores e capacitores funcionais.

Criação de Filmes Condutores

Enquanto a fotolitografia define os padrões para a fiação, a CVD é usada para depositar os próprios materiais condutores. Pode criar filmes finos de metais que servem como "interconexões" ou fiação entre milhões de transistores, formando os circuitos complexos que permitem ao chip realizar cálculos.

Formação de Camadas de Dispositivos Ativos

Talvez o papel mais crítico da CVD seja a deposição das camadas semicondutoras que formam as partes ativas de um transistor. Isso inclui a deposição de camadas de silício policristalino ou outros materiais semicondutores que controlam o fluxo de eletricidade, que é a própria essência da função de um transistor como um interruptor.

Expandindo Limites: Deposição de Materiais Avançados

Embora central para os chips de silício tradicionais, a versatilidade da CVD se estende a materiais de ponta que estão possibilitando a próxima geração de eletrônicos.

Grafeno para Eletrônicos Flexíveis

A CVD é um dos principais métodos para cultivar grandes folhas de grafeno de alta qualidade, com espessura de um único átomo. Essa capacidade está abrindo caminho para filmes condutores transparentes usados em telas flexíveis, sensores vestíveis e outros novos dispositivos eletrônicos.

Materiais Orgânicos para Telas OLED

Certas variações de CVD são usadas para depositar as finas camadas de compostos orgânicos que compõem os Diodos Emissores de Luz Orgânicos (OLEDs). A estratificação precisa desses materiais é o que permite que as telas OLED produzam cores vibrantes com alta eficiência.

Pontos Quânticos para Telas de Próxima Geração

Técnicas de CVD estão sendo adaptadas para depositar pontos quânticos, que são nanocristais semicondutores. Esses materiais oferecem precisão de cor e brilho superiores para telas de próxima geração e também têm aplicações em imagens biomédicas e computação quântica.

Compreendendo as Vantagens e Desafios

Apesar de seu poder, a CVD é um processo altamente sofisticado com complexidades inerentes que os fabricantes devem gerenciar.

Complexidade e Custo do Processo

Reatores CVD são sistemas caros e complexos que exigem controle preciso sobre temperatura, pressão e fluxo de gás. Manter esses sistemas e garantir a repetibilidade do processo representa um custo operacional e um desafio técnico significativos.

Manuseio de Materiais Precursores

Os gases precursores usados em CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. O manuseio, armazenamento e entrega desses materiais com segurança exigem infraestrutura extensa e rigorosos protocolos de segurança, aumentando o custo e a complexidade geral da fabricação.

Rendimento vs. Qualidade

Geralmente, há uma troca entre a velocidade de deposição (rendimento) e a qualidade do filme resultante. Processos que produzem filmes da mais alta qualidade podem ser mais lentos, criando um gargalo na fabricação de alto volume. Os engenheiros devem equilibrar constantemente esses fatores para atender às metas de produção.

Como a CVD Permite Metas Eletrônicas Específicas

Seu objetivo de engenharia determinará qual aspecto da tecnologia CVD é mais crítico para o seu sucesso.

- Se o seu foco principal é computação de alto desempenho: A CVD é essencial para criar as estruturas de transistor densas e de alta pureza com camadas isolantes impecáveis que definem o poder de processamento.

- Se o seu foco principal são telas de próxima geração: A CVD e suas variantes são críticas para depositar as camadas orgânicas ou de pontos quânticos que produzem telas vibrantes e eficientes.

- Se o seu foco principal são dispositivos móveis de baixo consumo: A capacidade da CVD de criar dielétricos de porta perfeitos e ultrafinos é fundamental para minimizar o vazamento de energia em transistores.

- Se o seu foco principal são eletrônicos flexíveis ou inovadores: Métodos avançados de CVD são a chave para integrar materiais inovadores como o grafeno em fatores de forma não tradicionais.

Em última análise, a Deposição Química de Vapor é a arquitetura invisível por trás do mundo digital, permitindo a criação de dispositivos eletrônicos complexos, uma camada atômica de cada vez.

Tabela Resumo:

| Aplicação | Materiais Chave | Benefícios |

|---|---|---|

| Camadas Dielétricas | Nitreto de Silício, Dióxido de Silício | Isolamento elétrico, previne curtos-circuitos |

| Filmes Condutores | Metais (por exemplo, para interconexões) | Forma a fiação entre transistores |

| Camadas de Dispositivos Ativos | Silício Policristalino | Cria chaves de transistor |

| Materiais Avançados | Grafeno, Compostos Orgânicos, Pontos Quânticos | Permite telas flexíveis, OLEDs e telas de próxima geração |

Pronto para aprimorar sua fabricação de eletrônicos com filmes finos precisos e de alta qualidade? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa linha de produtos — que apresenta fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e muito mais — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais