No coração do processo CVD, os precursores em fase de vapor servem como os blocos de construção fundamentais para a criação de filmes finos. São compostos químicos gasosos que transportam os átomos específicos necessários para o material final. Eles são transportados para uma câmara de reação onde, sob condições controladas, reagem e depositam uma camada sólida em uma superfície alvo, conhecida como substrato.

Os precursores são muito mais do que apenas veículos de entrega de átomos. Suas propriedades químicas específicas — volatilidade, reatividade e pureza — são as principais alavancas de controle que ditam todo o processo de Deposição Química de Vapor (CVD), desde a qualidade do filme final até a eficiência e segurança da operação.

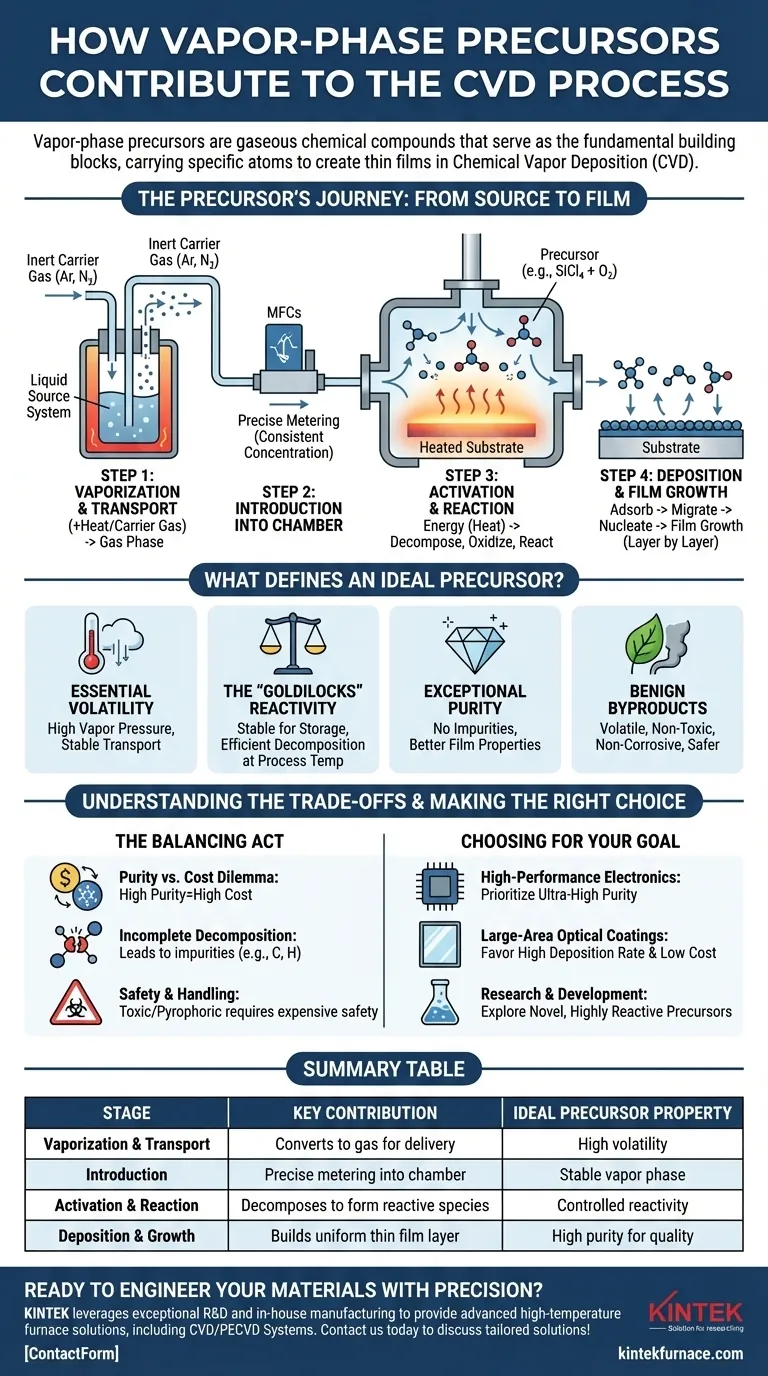

A Jornada do Precursor: Da Fonte ao Filme

A contribuição de um precursor é melhor compreendida seguindo seu caminho através das quatro etapas críticas do processo CVD.

Etapa 1: Vaporização e Transporte

Um precursor deve ser volátil, o que significa que pode ser facilmente e estavelmente convertido em gás. Esta é a "fase de vapor" no CVD.

Para precursores que são líquidos ou sólidos à temperatura ambiente, eles são frequentemente aquecidos suavemente ou têm um gás inerte (como Argônio ou Nitrogênio) borbulhado através deles para transportar seu vapor para as linhas de gás do sistema.

Etapa 2: Introdução na Câmara de Reação

Uma vez no estado gasoso, o precursor é medido precisamente na câmara de reação usando componentes como controladores de fluxo de massa (MFCs).

Este controle preciso é crítico para manter uma concentração consistente de reagentes, o que influencia diretamente a taxa de deposição e a uniformidade do filme resultante.

Etapa 3: Ativação e Reação

Dentro da câmara, a energia — tipicamente de um substrato aquecido — ativa as moléculas do precursor. Essa energia quebra suas ligações químicas, fazendo com que se decomponham, oxidem ou reajam com outros gases introduzidos.

Por exemplo, para depositar dióxido de silício (SiO₂), o precursor tetracloreto de silício (SiCl₄), que transporta os átomos de silício, é introduzido com oxigênio (O₂). O calor faz com que reajam, formando as moléculas de SiO₂ desejadas.

Etapa 4: Deposição e Crescimento do Filme

As moléculas sólidas recém-formadas ou espécies reativas adsorvem (grudam) na superfície quente do substrato. Elas migram pela superfície, encontram sítios energeticamente favoráveis e se ligam.

Este processo, chamado de nucleação e crescimento, constrói camada por camada para formar um filme fino sólido e contínuo com espessura e estrutura controladas.

O que Define um Precursor Ideal?

A escolha do precursor é uma das decisões mais críticas no projeto de um processo CVD. O produto químico ideal exibe um conjunto específico de características.

Volatilidade Essencial

O precursor deve ter uma pressão de vapor alta o suficiente para ser transportado para o reator como gás a uma taxa razoável sem se decompor prematuramente nas linhas de gás.

A Reatividade "Certa"

Um precursor deve ser estável o suficiente para armazenamento e transporte, mas reativo o suficiente para se decompor eficientemente na temperatura de processo desejada. Se for muito estável, o processo requer temperaturas impaticavelmente altas. Se for muito reativo, pode se decompor na fase gasosa antes de atingir o substrato, formando pós em vez de um filme de qualidade.

Pureza Excepcional

Qualquer impureza dentro do produto químico precursor (por exemplo, metais indesejados ou compostos orgânicos) provavelmente será incorporada ao filme final. Essas impurezas podem degradar severamente as propriedades elétricas, ópticas ou mecânicas do filme.

Subprodutos Benignos

As reações químicas que decompõem o precursor também criam subprodutos. Na deposição de SiO₂ a partir de SiCl₄, por exemplo, o gás cloro (Cl₂) corrosivo é um subproduto. Os precursores ideais geram subprodutos voláteis, não tóxicos e não corrosivos, simplificando a remoção e melhorando a segurança do processo.

Entendendo as Compensações

A escolha de um precursor raramente é uma tarefa simples e quase sempre envolve o equilíbrio de fatores concorrentes.

O Dilema Pureza vs. Custo

Precursores de ultra-alta pureza são essenciais para aplicações exigentes como a microeletrônica, mas são significativamente mais caros. Para aplicações menos críticas, um precursor de menor pureza e mais econômico pode ser suficiente.

Decomposição Incompleta

Se as condições do processo (como temperatura ou pressão) não forem perfeitamente otimizadas para o precursor escolhido, ele pode não se decompor completamente. Isso pode levar à incorporação não intencional de elementos como carbono ou hidrogênio no filme, o que é um desafio comum com precursores metalorgânicos (MOCVD).

Segurança e Manuseio

Muitos dos precursores mais eficazes são altamente tóxicos, pirofóricos (inflamam espontaneamente no ar) ou corrosivos. O uso deles requer infraestrutura de segurança extensa e cara, incluindo gabinetes de gás selados, detectores de gás perigosos e sistemas de abatimento para tratar o exaustor.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal de sua aplicação guiará sua estratégia de seleção de precursores.

- Se o seu foco principal é eletrônica de alto desempenho: Você deve priorizar precursores de ultra-alta pureza para alcançar as propriedades elétricas necessárias e minimizar defeitos que podem comprometer o dispositivo.

- Se o seu foco principal são revestimentos ópticos de grande área: Você provavelmente favorecerá precursores que ofereçam altas taxas de deposição e menores custos de material, mesmo que isso exija o gerenciamento de subprodutos mais desafiadores.

- Se o seu foco principal é pesquisa e desenvolvimento: Você pode explorar precursores novos e altamente reativos para permitir o crescimento de filmes em temperaturas mais baixas, o que permite a deposição em substratos sensíveis como plásticos.

Ao entender o papel do precursor e suas propriedades inerentes, você passa de simplesmente executar um processo para engenheirar intencionalmente os materiais do futuro.

Tabela Resumo:

| Etapa | Contribuição Chave | Propriedade Ideal do Precursor |

|---|---|---|

| Vaporização & Transporte | Converte-se em gás para entrega | Alta volatilidade |

| Introdução | Medição precisa na câmara | Fase de vapor estável |

| Ativação & Reação | Decompõe-se para formar espécies reativas | Reatividade controlada |

| Deposição & Crescimento | Constrói camada de filme fino uniforme | Alta pureza para qualidade |

Pronto para engenheirar seus materiais com precisão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, combinados com profundas capacidades de personalização, garantem que suas necessidades experimentais exclusivas sejam atendidas. Entre em contato hoje para discutir como nossas soluções sob medida podem aprimorar a eficiência e a segurança do seu processo CVD!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico