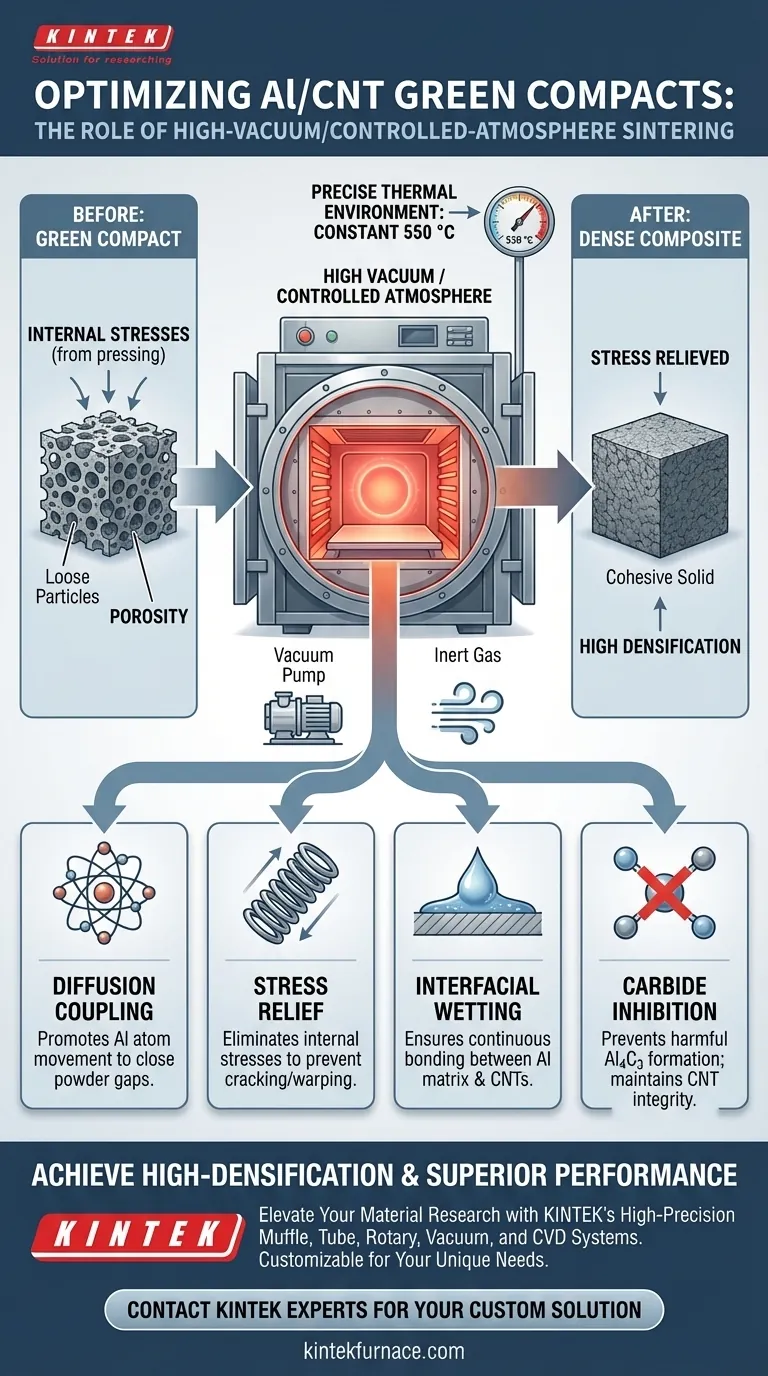

Um forno de sinterização a alto vácuo ou atmosfera controlada otimiza a microestrutura dos compactos verdes de Al/CNT, mantendo um ambiente térmico preciso, especificamente a uma temperatura constante de 550 °C. Este aquecimento controlado promove o acoplamento por difusão dos átomos de alumínio, elimina tensões internas causadas pela prensagem inicial e melhora significativamente a molhabilidade interfacial entre a matriz e os nanotubos. Ao regular estritamente a temperatura e a atmosfera, o forno garante alta densificação, evitando a formação de carbetos de alumínio prejudiciais (Al4C3).

A Principal Conclusão: O forno transforma o compacto verde em um compósito denso, equilibrando a difusão atômica e o alívio de tensão. Sua função principal é facilitar uma forte ligação mecânica entre o alumínio e os nanotubos de carbono, ao mesmo tempo que suprime reações químicas que levam a fases de carbeto quebradiças.

A Mecânica do Aprimoramento Estrutural

Promoção do Acoplamento por Difusão

O principal mecanismo para a mudança microestrutural ocorre a 550 °C. Nessa temperatura específica, o ambiente do forno incentiva o acoplamento por difusão dos átomos de alumínio.

Este movimento atômico é essencial para fechar as lacunas entre as partículas de pó encontradas no compacto verde. Ele transiciona o material de uma coleção solta de partículas prensadas para um sólido coeso.

Eliminação de Tensões Internas

Os compactos verdes entram no forno carregando tensões internas significativas geradas durante a fase inicial de prensagem ou moldagem.

O perfil térmico controlado permite que o material relaxe. Isso elimina essas tensões residuais, reduzindo o risco de rachaduras ou deformações no componente final.

Melhora da Molhabilidade Interfacial

Para que um compósito seja forte, a matriz metálica deve "molhar" o material de reforço de forma eficaz.

As condições do forno melhoram a molhabilidade interfacial entre o alumínio e os nanotubos de carbono. Isso garante que o alumínio flua de perto ao redor dos nanotubos, criando uma interface contínua em vez de deixar vazios microscópicos.

Controle Químico e Densificação

Prevenção da Formação de Carbetos Prejudiciais

Um dos papéis mais críticos da atmosfera controlada é a inibição química.

Altas temperaturas podem fazer com que os nanotubos de carbono reajam com o alumínio, formando carbeto de alumínio (Al4C3). A referência identifica isso como uma fase "prejudicial", provavelmente porque degrada as propriedades mecânicas dos nanotubos.

Ao manter um perfil preciso de 550 °C, o forno facilita a ligação *sem* desencadear essa reação química prejudicial.

Alcance de Alta Densificação

A combinação de difusão, molhabilidade e alívio de tensão leva à alta densificação.

O forno remove a porosidade inerente ao compacto verde. O resultado é um material sólido com uma forte ligação mecânica entre a matriz de alumínio e os nanotubos de carbono.

Compreendendo os Compromissos

A Necessidade de Precisão

A eficácia deste processo depende inteiramente da precisão do ambiente térmico.

A referência enfatiza explicitamente uma temperatura constante de 550 °C. Desviar dessa temperatura específica pode falhar em induzir a difusão necessária (muito frio) ou desencadear a formação de carbeto (muito quente).

Requisitos de Atmosfera Controlada

Você não pode alcançar esses resultados em um ambiente de ar aberto.

Um alto vácuo ou atmosfera controlada é indispensável para prevenir a oxidação do alumínio. Sem esse controle, óxidos se formariam nas fronteiras de grão, inibindo a difusão e enfraquecendo o compósito final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos compósitos de Al/CNT, você deve alinhar seus parâmetros de processamento com seus objetivos de material específicos.

- Se seu foco principal é a resistência mecânica: Garanta que o perfil de temperatura permaneça estritamente em 550 °C para maximizar a molhabilidade interfacial e prevenir a formação de Al4C3 quebradiço.

- Se seu foco principal é a estabilidade dimensional: Priorize o tempo de "manutenção" na temperatura para eliminar completamente as tensões internas geradas durante a prensagem do compacto verde.

O sucesso na sinterização de compósitos de Al/CNT depende de alavancar o forno para equilibrar a densificação física com a inércia química.

Tabela Resumo:

| Mecanismo Chave | Função e Impacto | Parâmetro Crítico |

|---|---|---|

| Acoplamento por Difusão | Promove o movimento de átomos de alumínio para fechar lacunas de pó. | 550 °C Constante |

| Alívio de Tensão | Elimina tensões internas da prensagem inicial para prevenir rachaduras. | Perfil Térmico Preciso |

| Molhabilidade Interfacial | Garante ligação contínua entre a matriz de Al e os nanotubos. | Atmosfera Controlada |

| Inibição de Carbeto | Previne a formação de Al4C3 quebradiço para manter a integridade do CNT. | Precisão Térmica |

| Densificação | Remove porosidade para criar um sólido coeso e de alta resistência. | Vácuo/Gás Inerte |

Eleve sua Pesquisa de Materiais com a KINTEK

Otimize sua produção de compósitos de Al/CNT com as soluções térmicas líderes de mercado da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Se você busca molhabilidade interfacial perfeita ou precisa prevenir a formação de carbetos prejudiciais, nossos fornos avançados de alta temperatura fornecem a estabilidade e o controle necessários para um desempenho superior do material.

Pronto para alcançar resultados de alta densificação? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Hamed Rezvanpour, Alberto Vergnano. A Flake Powder Metallurgy Approach for Fabricating Al/CNT Composites: Combining Dual-Matrix and Shift-Speed Ball Milling to Optimize Mechanical Properties. DOI: 10.3390/designs9040082

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como o retentor em um forno de parede quente evita o colapso sob vácuo? Principais Insights de Design para Durabilidade

- Como os sistemas controlados por computador aprimoram as operações de fornos a vácuo? Alcance Precisão e Repetibilidade no Tratamento Térmico

- Como o sistema de Sinterização por Plasma de Faísca (SPS) atinge a sinterização rápida a baixas temperaturas? Otimizar Cerâmicas de Ti2AlN.

- Qual é o valor técnico de usar um forno de alto vácuo para revestimentos de CrSiN-Y? Isolar a Estabilidade Térmica Perfeitamente

- Por que é necessário um forno a vácuo de alta temperatura para experimentos de aquecimento in situ envolvendo Tântalo?

- Por que a Liga de Brasagem Ativa (ABA) à base de prata é selecionada para unir cerâmicas de alumina ao aço inoxidável?

- Como funciona um forno de recozimento a vácuo? Desvende o Processamento Impecável de Materiais

- Quais processos podem ser realizados dentro de um forno a vácuo? Desbloqueie Processamento Térmico Limpo e de Alta Resistência