Em sua essência, um forno de recozimento a vácuo é uma câmara especializada de tratamento térmico que primeiro remove quase todo o ar e outros gases antes de aquecer um material. Este processo não se trata do tratamento térmico em si, mas de criar um ambiente puro e quimicamente não reativo. Ao controlar precisamente a temperatura e a atmosfera, o forno modifica a microestrutura interna de um material para torná-lo mais macio e mais dúctil, tudo sem danificar ou contaminar sua superfície.

O princípio essencial de um forno a vácuo não é o aquecimento, mas o vácuo. Ao criar um ambiente inerte livre de oxigênio e outros gases reativos, ele previne a oxidação da superfície e a descarbonetação, garantindo que as propriedades do material sejam alteradas exatamente como pretendido, enquanto se preserva um acabamento brilhante e limpo.

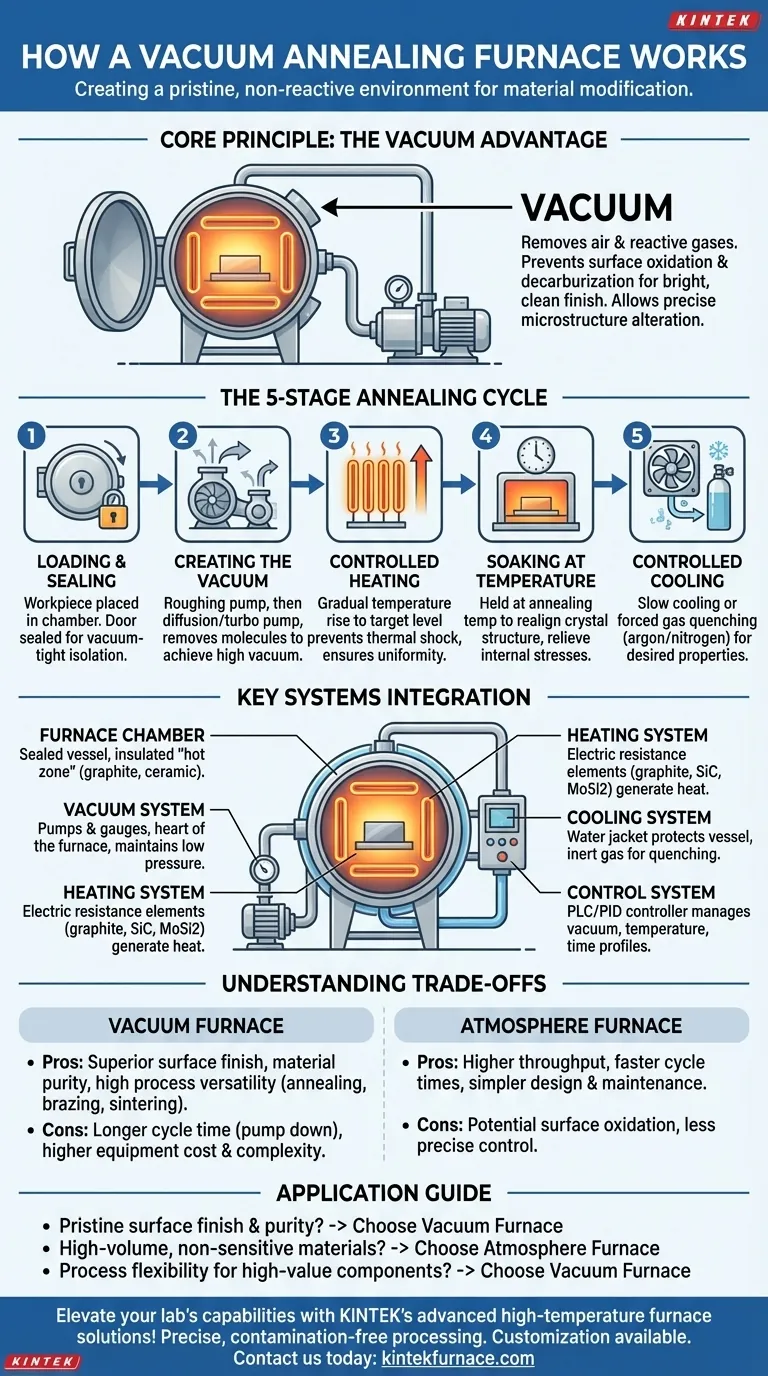

As Cinco Etapas do Ciclo de Recozimento a Vácuo

A operação de um forno de recozimento a vácuo é um processo sequencial e precisamente controlado. Cada etapa desempenha uma função crítica na obtenção das propriedades finais desejadas do material.

Etapa 1: Carregamento e Vedação

O processo começa colocando a peça de trabalho ou material dentro da câmara do forno. A porta da câmara é então vedada para criar um invólucro estanque ao vácuo, isolando o ambiente interno da atmosfera externa.

Etapa 2: Criação do Vácuo

O sistema de vácuo é ativado. Este é frequentemente um processo de várias etapas onde uma bomba mecânica de "pré-vácuo" remove a maior parte do ar. Em seguida, uma bomba de difusão ou turbomolecular assume para atingir um vácuo de alto nível, removendo a grande maioria das moléculas restantes.

Etapa 3: Aquecimento Controlado

Uma vez atingido o nível de vácuo alvo, o sistema de aquecimento é acionado. Os elementos de aquecimento elevam gradualmente a temperatura da câmara a uma taxa controlada. Este aquecimento lento e uniforme previne o choque térmico e garante que toda a peça atinja a temperatura alvo uniformemente.

Etapa 4: Permanência à Temperatura

O forno mantém o material na temperatura de recozimento especificada por uma duração predeterminada. Este período de "permanência" permite que a estrutura cristalina interna do material se realinhe, aliviando tensões internas e aumentando sua ductilidade.

Etapa 5: Resfriamento Controlado

Após a conclusão da etapa de permanência, os elementos de aquecimento são desligados. O material é resfriado de forma controlada, seja por radiação natural dentro do vácuo, ou mais comumente, pela introdução de um gás inerte de alta pureza como argônio ou nitrogênio para acelerar a taxa de resfriamento em um processo chamado resfriamento forçado a gás.

Os Principais Sistemas Que o Fazem Funcionar

Um forno de recozimento a vácuo é um sistema integrado onde vários componentes chave trabalham em conjunto para gerenciar o ambiente e o ciclo térmico.

A Câmara do Forno

Este é o recipiente selado que contém a peça de trabalho. É frequentemente construído com uma "zona quente" feita de materiais como grafite, molibdênio ou fibra cerâmica que podem suportar temperaturas extremas enquanto permanecem quimicamente estáveis.

O Sistema de Vácuo

Este é o coração do forno. Consiste em uma série de bombas (mecânicas, de difusão, moleculares) e medidores que trabalham juntos para evacuar a câmara e manter o ambiente de baixa pressão necessário durante todo o ciclo.

O Sistema de Aquecimento

Elementos de resistência elétrica são tipicamente usados para gerar calor. Estes podem ser feitos de grafite, carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi2), escolhidos com base na temperatura de operação necessária e compatibilidade química.

O Sistema de Resfriamento

Este sistema gerencia a dissipação de calor. Uma camisa de refrigeração a água na parte externa da câmara do forno protege o recipiente do superaquecimento. Para o resfriamento rápido da peça de trabalho, um sistema interno de refrigeração a gás circula gás inerte sobre o material.

O Sistema de Controle

Fornos modernos são automatizados usando um Controlador Lógico Programável (PLC) ou controlador PID. Este sistema é o cérebro da operação, gerenciando precisamente os níveis de vácuo, taxas de aquecimento, tempos de permanência e perfis de resfriamento para garantir resultados repetíveis e precisos.

Compreendendo os Compromissos

Embora os fornos a vácuo ofereçam resultados superiores, é importante entender seus compromissos operacionais e econômicos em comparação com os fornos de atmosfera convencionais.

Tempo de Ciclo vs. Pureza do Processo

O tempo necessário para bombear a câmara a um vácuo profundo aumenta o tempo total do ciclo. Para aplicações onde a oxidação da superfície não é uma preocupação, um forno de atmosfera tradicional oferece maior rendimento.

Custo e Complexidade do Equipamento

Os fornos a vácuo são mais complexos e caros para comprar e manter. As bombas de vácuo de alto desempenho, vedações e sistemas de controle avançados representam um investimento significativo em comparação com projetos de forno mais simples.

Versatilidade do Processo como Benefício

O ambiente altamente controlado de um forno a vácuo o torna extremamente versátil. O mesmo equipamento pode frequentemente ser usado para outros processos térmicos como brasagem a vácuo, sinterização e endurecimento por envelhecimento, proporcionando mais utilidade a partir de um único investimento de capital.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de tecnologia de forno depende inteiramente dos requisitos do seu material e dos objetivos de produção.

- Se seu foco principal é um acabamento de superfície impecável e pureza do material: Um forno a vácuo é a escolha superior, pois é a única maneira de eliminar completamente a oxidação e a contaminação da superfície.

- Se seu foco principal é o processamento de alto volume de materiais não sensíveis: Um forno de atmosfera convencional pode ser mais econômico devido ao seu design mais simples e tempos de ciclo mais rápidos.

- Se seu foco principal é a flexibilidade do processo para componentes de alto valor: A capacidade de um forno a vácuo de realizar múltiplos processos limpos como recozimento, brasagem e sinterização em uma única unidade oferece um valor significativo.

Em última análise, um forno de recozimento a vácuo oferece controle incomparável sobre a estrutura interna do material e sua superfície externa.

Tabela Resumo:

| Etapa | Descrição |

|---|---|

| Carregamento e Vedação | Colocar a peça de trabalho na câmara e vedar para isolamento a vácuo. |

| Criação do Vácuo | Usar bombas para remover o ar, atingindo altos níveis de vácuo. |

| Aquecimento Controlado | Aquecer gradualmente para prevenir choque térmico e garantir uniformidade. |

| Permanência à Temperatura | Manter na temperatura de recozimento para realinhar a microestrutura e aliviar o estresse. |

| Resfriamento Controlado | Resfriar por radiação ou resfriamento forçado a gás para propriedades desejadas. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios processamento preciso e livre de contaminação. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é aprimorada por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seu recozimento de materiais e outros processos térmicos para resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga