Na fabricação moderna de alto desempenho, os sistemas controlados por computador são o elemento crítico que transforma um forno a vácuo de uma simples câmara de aquecimento em uma ferramenta metalúrgica precisa. Esses sistemas automatizam todo o ciclo de tratamento térmico, desde o bombeamento inicial até o resfriamento final, garantindo que cada peça seja processada exatamente nas mesmas condições, sempre. Isso garante uma repetibilidade excepcional, otimiza as propriedades do material e fornece um nível de controle de processo impossível de alcançar manualmente.

O aprimoramento fundamental não é meramente a automação por conveniência; é a mudança para o controle de processo baseado em dados. Os sistemas de computador permitem definir, executar e verificar o ciclo de tratamento perfeito, eliminando a variabilidade que leva à qualidade inconsistente e à falha do material.

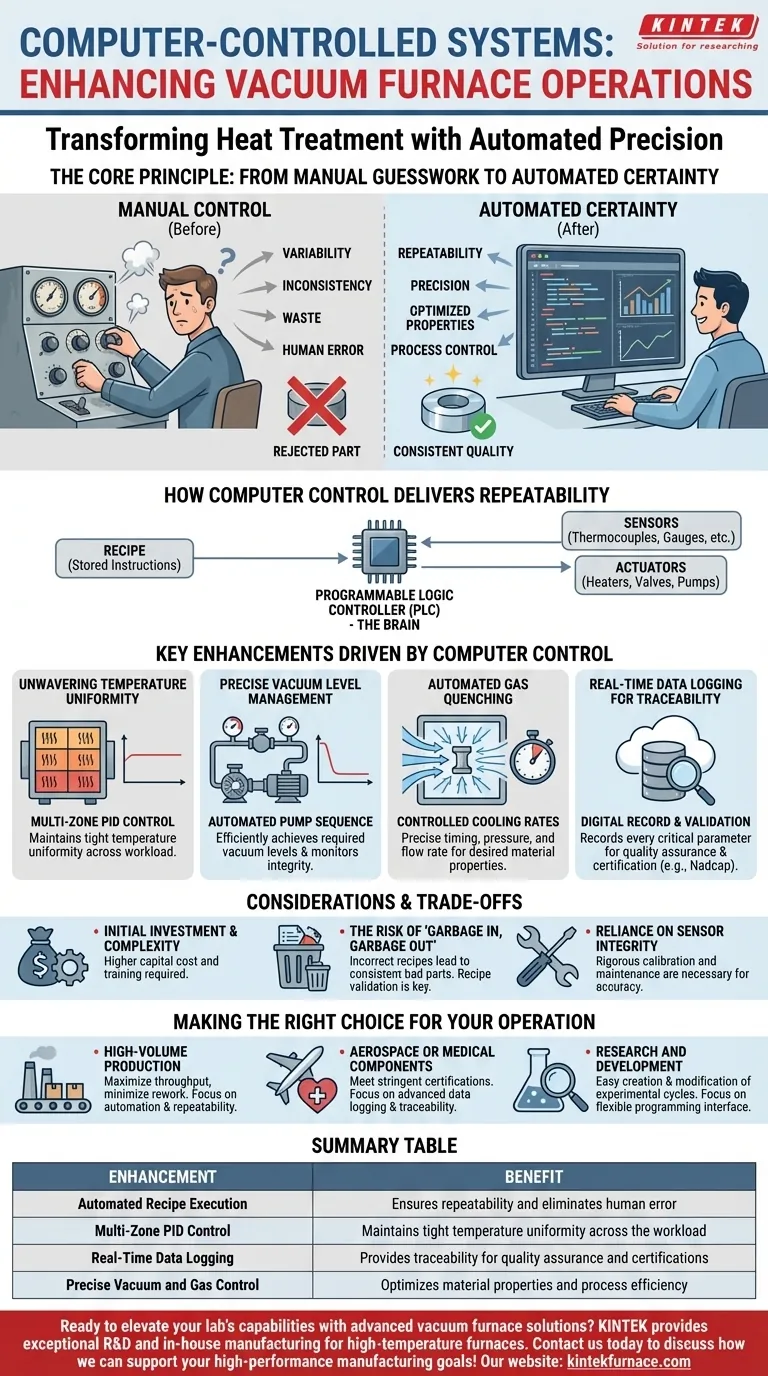

O Princípio Fundamental: Da Adivinhação Manual à Certeza Automatizada

Antes da informatização, a operação do forno dependia fortemente da habilidade do operador, medidores analógicos e ajustes manuais. Essa abordagem era propensa a erros humanos e inconsistências inerentes entre lotes.

O Problema com o Controle Manual

A operação manual introduz variabilidade em cada etapa. Pequenas diferenças no tempo de injeção de gás, rampas de temperatura ou níveis de vácuo de um operador podem levar a desvios significativos na estrutura metalúrgica e nas propriedades mecânicas do produto final.

Essa falta de precisão frequentemente resulta em uma maior taxa de peças rejeitadas, desperdício de energia e dificuldade em atender aos rigorosos requisitos de certificação de indústrias como a aeroespacial ou de dispositivos médicos.

Como o Controle Computadorizado Oferece Repetibilidade

Os sistemas de computador operam com base em receitas pré-programadas. Uma receita é um conjunto de instruções armazenado que define cada parâmetro do ciclo do forno: taxas de aquecimento, pontos de ajuste de temperatura, tempos de espera, níveis de vácuo e pressões de resfriamento a gás.

Uma vez validada uma receita, o computador pode executá-la de forma idêntica por centenas de ciclos. Isso garante que a primeira peça produzida em um lote e a última peça produzida semanas depois tenham passado pelo mesmo processo térmico.

O Papel do Controlador Lógico Programável (PLC)

O "cérebro" do forno moderno é o Controlador Lógico Programável (PLC) ou um computador industrial similar. Ele lê dados de sensores (termopares, medidores de pressão) em tempo real e faz ajustes instantâneos nos atuadores (elementos de aquecimento, válvulas, bombas) para corresponder perfeitamente à receita pré-programada.

Aprimoramentos Chave Impulsionados pelo Controle Computadorizado

O controle computadorizado não é uma única característica; é um sistema integrado que melhora todos os aspectos da operação do forno, levando a resultados superiores.

Uniformidade Inabalável de Temperatura

Sistemas avançados usam controle PID (Proporcional-Integral-Derivativo) multi-zona. A câmara de aquecimento do forno é dividida em várias zonas, cada uma com seu próprio termopar e controle de potência independente. O computador ajusta constantemente a potência para cada zona para manter uma uniformidade de temperatura excepcionalmente rigorosa em toda a carga de trabalho, prevenindo pontos quentes ou frios.

Gerenciamento Preciso do Nível de Vácuo

O controle computadorizado automatiza a complexa sequência de operação de bombas de vácuo primário, bombas difusoras e bombas de retenção para atingir o nível de vácuo necessário de forma eficiente. Ele também monitora vazamentos em tempo real, alertando os operadores ou iniciando um desligamento seguro se a integridade do vácuo for comprometida.

Resfriamento a Gás Automatizado

A fase de resfriamento é tão crítica quanto a fase de aquecimento. O computador controla o tempo, a pressão e a taxa de fluxo precisos do gás de resfriamento (como nitrogênio ou argônio) para atingir a taxa de resfriamento específica necessária para fixar as propriedades desejadas do material, como dureza e resistência.

Registro de Dados em Tempo Real para Rastreabilidade

Cada parâmetro crítico – temperatura, pressão, tempo, fluxo de gás – é registrado durante todo o ciclo. Isso cria um registro digital detalhado para cada lote, essencial para garantia de qualidade, validação de processo e certificações da indústria (por exemplo, Nadcap para aeroespacial).

Compreendendo as Trocas e Considerações

Embora os benefícios sejam significativos, a adoção de sistemas controlados por computador exige uma compreensão clara das responsabilidades associadas.

Investimento Inicial e Complexidade

Esses sistemas representam um custo de capital inicial mais alto em comparação com fornos manuais mais simples. Eles também exigem operadores treinados não apenas na operação do forno, mas também na interação com a interface de controle e na compreensão da lógica de programação.

O Risco de "Lixo Entra, Lixo Sai"

A precisão do sistema é uma faca de dois gumes. Uma receita programada incorretamente será executada com perfeita e inabalável fidelidade, produzindo consistentemente peças ruins. O desenvolvimento e a validação de receitas corretas são primordiais.

Dependência da Integridade do Sensor

Todo o sistema depende de dados precisos de seus sensores. Um termopar defeituoso ou um medidor de pressão descalibrado pode fazer com que o controlador tome decisões incorretas. Um rigoroso programa de calibração e manutenção de sensores não é opcional; é uma necessidade.

Fazendo a Escolha Certa para Sua Operação

A decisão de investir ou atualizar para um sistema controlado por computador específico deve estar diretamente alinhada com seus objetivos operacionais.

- Se seu foco principal é a produção em alto volume: O benefício chave é a automação e repetibilidade do sistema, que maximizam a produtividade e minimizam retrabalhos caros.

- Se seu foco principal são componentes aeroespaciais ou médicos: A característica mais crítica é o registro avançado de dados e a rastreabilidade para atender aos rigorosos requisitos de certificação e garantia de qualidade.

- Se seu foco principal é pesquisa e desenvolvimento: Você precisa de um sistema com uma interface de programação flexível e intuitiva que permita a fácil criação e modificação de ciclos de tratamento térmico experimentais.

Ao aproveitar o controle computadorizado, você está fundamentalmente investindo na certeza e na qualidade do seu produto final.

Tabela Resumo:

| Aprimoramento | Benefício |

|---|---|

| Execução Automatizada de Receitas | Garante repetibilidade e elimina erros humanos |

| Controle PID Multi-Zona | Mantém rigorosa uniformidade de temperatura em toda a carga de trabalho |

| Registro de Dados em Tempo Real | Oferece rastreabilidade para garantia de qualidade e certificações |

| Controle Preciso de Vácuo e Gás | Otimiza as propriedades do material e a eficiência do processo |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos a vácuo? A KINTEK aproveita excepcional P&D e fabricação interna para fornecer fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, proporcionando maior repetibilidade, eficiência e qualidade. Entre em contato hoje para discutir como podemos apoiar seus objetivos de fabricação de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura