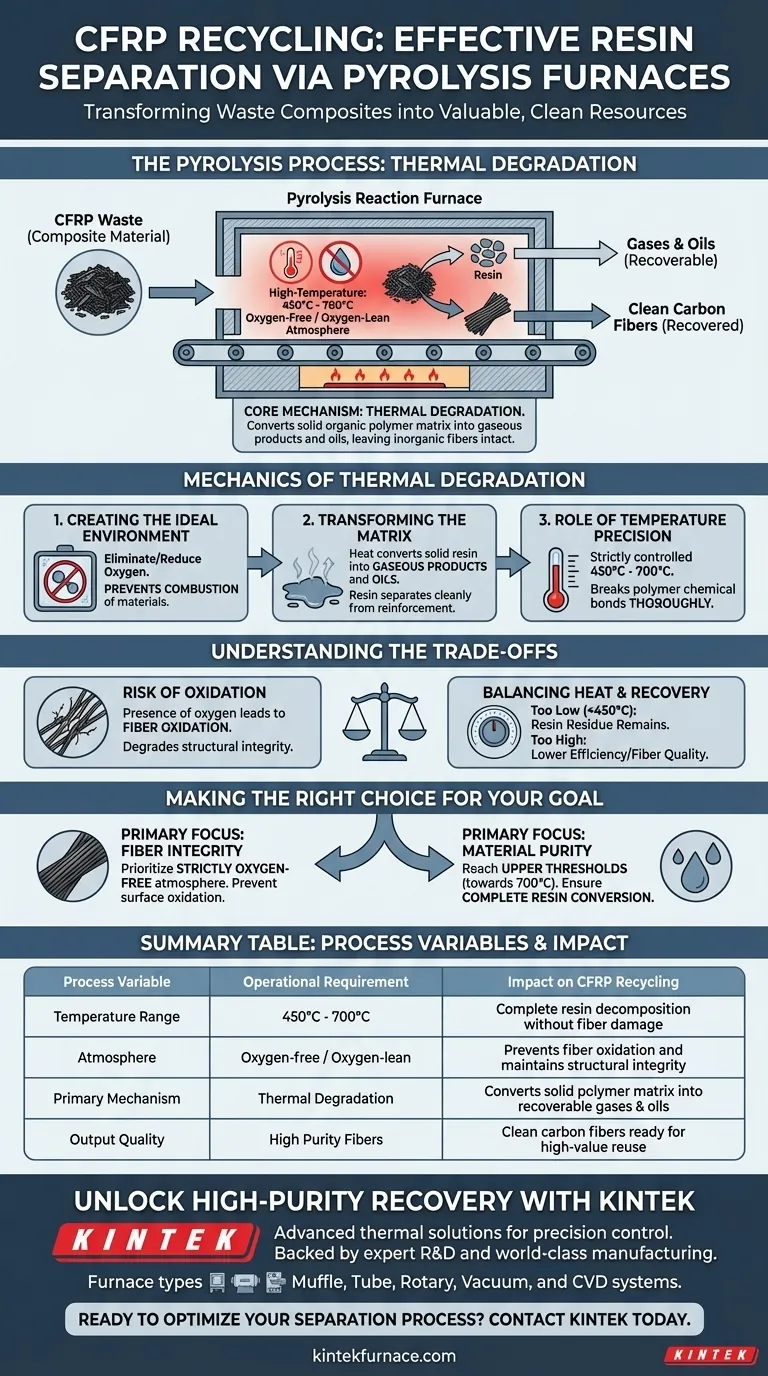

Os fornos de reação de pirólise facilitam a separação da resina ao submeter o Polímero Reforçado com Fibra de Carbono (CFRP) a um processo especializado de decomposição térmica. Ao manter um ambiente de alta temperatura entre 450°C e 700°C em uma atmosfera sem oxigênio ou com baixo teor de oxigênio, esses fornos forçam a matriz de resina a se decompor quimicamente sem queimar as valiosas fibras de carbono.

O mecanismo central baseia-se na degradação térmica, que converte a matriz polimérica orgânica sólida em gases e óleos recuperáveis. Ao limitar estritamente a exposição ao oxigênio, o forno garante que a resina seja removida enquanto as fibras de carbono inorgânicas permanecem intactas e não oxidadas.

A Mecânica da Degradação Térmica

Criando o Ambiente Ideal

A eficácia de um forno de pirólise depende do seu controle atmosférico. O processo deve ocorrer em um ambiente sem oxigênio ou com baixo teor de oxigênio.

Ao eliminar ou reduzir significativamente o oxigênio, o sistema evita a combustão dos materiais. Este é o fator crítico que permite que a resina se decomponha sem alimentar um incêndio que destruiria a estrutura de carbono.

Transformando a Matriz

Dentro do forno, a matriz polimérica orgânica — a "cola" que mantém o compósito unido — passa por uma transformação física e química.

O calor faz com que a resina sólida transite para produtos gasosos e óleos. À medida que a resina vaporiza, ela se separa limpa do material de reforço, deixando as fibras de carbono para trás.

O Papel da Precisão da Temperatura

O processo opera dentro de uma janela térmica específica, estritamente entre 450°C e 700°C.

Esta faixa de temperatura é suficiente para quebrar as ligações químicas da matriz polimérica. No entanto, é controlada cuidadosamente para garantir que a degradação seja completa o suficiente para resultar em fibras limpas.

Compreendendo as Compensações

O Risco de Oxidação

Embora o objetivo seja extrair fibras limpas, a presença de oxigênio é o principal modo de falha.

Se a atmosfera não for mantida estritamente com baixo teor de oxigênio ou sem oxigênio, as fibras de carbono oxidarão. Isso degrada a integridade estrutural da fibra reciclada, tornando-a menos útil para aplicações futuras.

Equilibrando Calor e Recuperação

O processo requer um delicado equilíbrio de energia térmica.

A temperatura deve ser alta o suficiente para converter completamente a resina sólida em gás e óleo. Se a temperatura cair abaixo da faixa efetiva (450°C), resíduos de resina podem permanecer nas fibras; se exceder excessivamente a faixa, isso pode afetar a eficiência energética ou a qualidade da fibra.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da reciclagem de CFRP usando pirólise, concentre-se no controle das variáveis ambientais.

- Se o seu foco principal é a Integridade da Fibra: Priorize a manutenção de uma atmosfera estritamente sem oxigênio para evitar qualquer oxidação superficial do carbono recuperado.

- Se o seu foco principal é a Pureza do Material: Garanta que o forno atinja consistentemente os limites superiores da faixa de 450°C–700°C para garantir a conversão completa da resina em produtos gasosos.

Gerenciando precisamente a temperatura e a atmosfera, você pode transformar compósitos descartados em recursos valiosos e limpos.

Tabela Resumo:

| Variável do Processo | Requisito Operacional | Impacto na Reciclagem de CFRP |

|---|---|---|

| Faixa de Temperatura | 450°C - 700°C | Garante a decomposição completa da resina sem danos às fibras |

| Atmosfera | Sem oxigênio / Baixo teor de oxigênio | Previne a oxidação das fibras e mantém a integridade estrutural |

| Mecanismo Principal | Degradação Térmica | Converte a matriz polimérica sólida em gases e óleos recuperáveis |

| Qualidade do Produto | Fibras de Alta Pureza | Fibras de carbono limpas prontas para reutilização de alto valor |

Desbloqueie a Recuperação de Fibra de Carbono de Alta Pureza com a KINTEK

Não deixe materiais valiosos irem para o lixo. As soluções térmicas avançadas da KINTEK fornecem o controle de precisão necessário para a reciclagem eficiente de CFRP. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos personalizáveis para atender às suas necessidades específicas de pirólise e laboratório de alta temperatura.

Pronto para otimizar seu processo de separação? Entre em contato com nossa equipe de engenharia hoje mesmo para descobrir como nossos fornos personalizáveis podem fornecer a precisão de temperatura e o controle atmosférico que seu projeto exige.

Guia Visual

Referências

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as classificações de projeto de fornos tubulares rotativos? Otimize Seu Laboratório ou Processo Industrial

- Como o design cilíndrico de um forno rotativo facilita o movimento do material? Descubra Segredos de Processamento Eficiente

- Quais são as vantagens de usar um forno rotativo para secagem e calcinação de materiais em pó? Obtenha Aquecimento Uniforme e Eficiência

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Como os fornos rotativos de queima indireta beneficiam a indústria de cimento? Alcançar Pureza e Controle de Clínquer Superiores

- O que são fornos de tubo rotativo e quais são suas principais características? Obtenha aquecimento uniformemente superior para pós

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são os principais componentes de um forno de sinterização de tubo rotativo? Descubra as Peças Chave para Aquecimento Uniforme