Em sua essência, o principal benefício de um forno rotativo de queima indireta na indústria de cimento é o controle superior do processo. Este método separa o processo de combustão do material que está sendo aquecido, permitindo um gerenciamento preciso da atmosfera interna do forno. Esse isolamento evita a contaminação por subprodutos do combustível, garante um aquecimento excepcionalmente uniforme e produz um clínquer de cimento de maior qualidade e mais consistente.

A decisão de usar um forno de queima indireta é impulsionada pela necessidade de pureza do produto e precisão do processo. Ao aquecer o forno externamente, você separa a reação química da calcinação das variáveis imprevisíveis da combustão do combustível, obtendo um controle incomparável sobre o produto final.

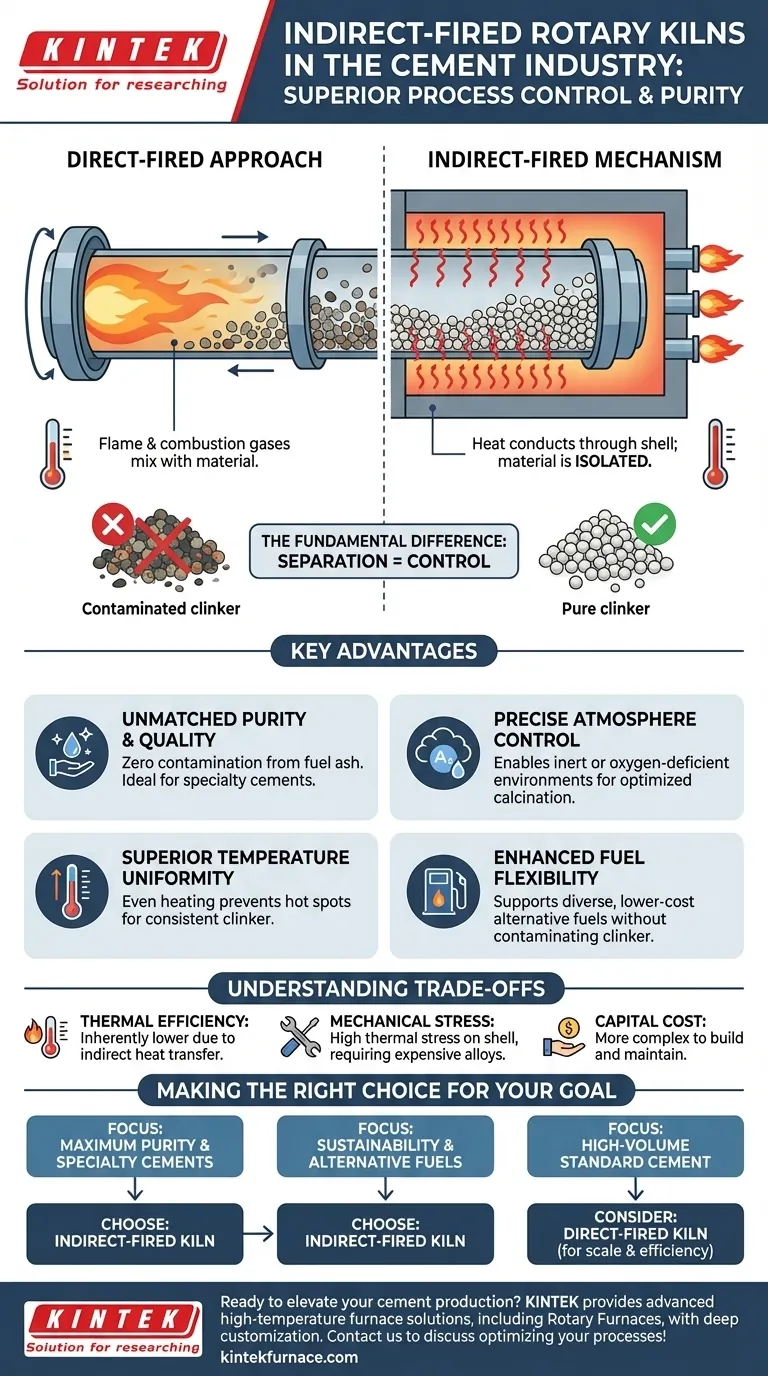

A Diferença Fundamental: Queima Direta vs. Indireta

Um forno rotativo é o coração de uma fábrica de cimento, funcionando como um reator químico que transforma matérias-primas em clínquer através de um processo chamado calcinação. O método de aquecimento é o que define suas principais características.

A Abordagem de Queima Direta

Em um forno convencional de queima direta, uma grande chama é projetada diretamente no cilindro do forno. A matéria-prima cai através dos gases quentes de combustão, sendo aquecida por contato direto.

O Mecanismo de Queima Indireta

Um forno rotativo de queima indireta funciona de maneira diferente. Todo o cilindro do forno rotativo é envolvido dentro de um forno estacionário ou câmara de aquecimento. Queimadores aquecem a parte externa da carcaça do forno, e esse calor é transferido por condução através da parede da carcaça para o material interno.

Por Que Essa Separação Importa

Este projeto isola intencionalmente o material do processo da chama e de seus gases de exaustão. Essa separação fundamental é a fonte de todas as principais vantagens do método de queima indireta.

Vantagens Chave na Produção de Clínquer

Ao evitar o contato direto entre a fonte de combustível e as matérias-primas, os fornos indiretos oferecem benefícios distintos para a criação de clínquer de cimento de alta qualidade.

Pureza e Qualidade Incomparáveis

Como o material nunca se mistura com os gases de combustão, há zero contaminação por cinzas de combustível ou outros subprodutos químicos. Isso é fundamental para a produção de cimentos especiais ou quando a alimentação de matéria-prima é sensível a impurezas, resultando em um clínquer mais previsível e de maior pureza.

Controle Preciso da Atmosfera

O ambiente interno do forno pode ser rigorosamente controlado. Isso permite que a calcinação ocorra em uma atmosfera inerte ou com deficiência de oxigênio, o que pode ser crucial para reações químicas específicas e para evitar oxidação indesejada. Esse nível de controle é impossível em um sistema de queima direta inundado por gases de combustão.

Uniformidade de Temperatura Superior

O aquecimento de toda a circunferência da carcaça rotativa proporciona uma distribuição de calor mais uniforme e suave para a cama de material interna. Esse aquecimento uniforme evita pontos quentes e garante que todo o material seja processado sob as mesmas condições de temperatura, levando a um produto final mais consistente.

Flexibilidade de Combustível Aprimorada

Como a combustão do combustível é externa ao processo, uma variedade maior de combustíveis alternativos pode ser utilizada sem o risco de contaminar o clínquer. Isso apoia iniciativas de sustentabilidade e pode reduzir os custos operacionais ao permitir o uso de combustíveis de menor grau ou biomassa.

Compreendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. O projeto de um forno de queima indireta introduz desafios de engenharia e econômicos específicos que devem ser considerados.

Eficiência Térmica

Transferir calor através da espessa parede de aço do forno é inerentemente menos eficiente do que aplicar uma chama diretamente ao material. Esse caminho de transferência de calor indireto pode levar a um maior consumo de energia em comparação com um forno de queima direta de tamanho semelhante.

Estresse Mecânico e de Material

A carcaça do forno é submetida a temperaturas extremas do forno externo, criando um estresse térmico significativo. Isso exige o uso de ligas de alto desempenho e caras, capazes de manter a integridade estrutural em altas temperaturas por longos períodos.

Escala e Custo de Capital

Fornos de queima indireta são frequentemente mais complexos e caros de construir e manter do que seus equivalentes de queima direta. O forno externo e os materiais especializados aumentam o investimento de capital inicial, e pode haver limites práticos para seu diâmetro máximo e capacidade de produção.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de suas prioridades de produção específicas e restrições econômicas.

- Se seu foco principal for pureza máxima de clínquer e cimentos especiais: O isolamento do processo e o controle da atmosfera de um forno de queima indireta são essenciais para atender a especificações de qualidade rigorosas.

- Se seu foco principal for produção de alto volume de cimento padrão: A escala, o menor custo de capital e a eficiência térmica de um grande forno de queima direta geralmente o tornam a escolha mais econômica.

- Se seu foco principal for sustentabilidade através de combustíveis alternativos: Um forno de queima indireta oferece a flexibilidade para usar combustíveis diversos e de menor custo sem comprometer a pureza do produto final.

Em última análise, a escolha de um forno de queima indireta é uma decisão estratégica para priorizar a qualidade do produto e o controle do processo em detrimento da capacidade de produção bruta e da eficiência térmica.

Tabela de Resumo:

| Vantagem | Impacto na Indústria de Cimento |

|---|---|

| Controle Superior do Processo | Permite o gerenciamento preciso da atmosfera do forno para qualidade consistente do clínquer. |

| Pureza Incomparável | Previne contaminação por subprodutos do combustível, ideal para cimentos especiais. |

| Controle Preciso da Atmosfera | Permite ambientes inertes ou com deficiência de oxigênio para otimizar a calcinação. |

| Uniformidade de Temperatura Superior | Garante aquecimento uniforme, reduzindo pontos quentes e melhorando a consistência do produto. |

| Flexibilidade de Combustível Aprimorada | Suporta o uso de combustíveis alternativos sem contaminação do clínquer, auxiliando a sustentabilidade. |

Pronto para elevar sua produção de cimento com soluções avançadas de fornos? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de pureza aprimorada, controle preciso ou flexibilidade de combustível, podemos adaptar nossas soluções aos seus objetivos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas