Em sua essência, um forno rotativo se destaca por proporcionar aquecimento excepcionalmente uniforme e alta eficiência térmica para secagem e calcinação de materiais em pó. Isso é alcançado através de seu design fundamental: uma câmara cilíndrica rotativa que tomba continuamente o material. Esse movimento constante garante que cada partícula seja exposta de forma consistente à fonte de calor, resultando em um produto final homogêneo e de alta qualidade.

O desafio central no processamento de pós é evitar tratamento desigual, onde algum material é superaquecido enquanto outras partes permanecem subprocessadas. Um forno rotativo resolve isso diretamente, usando a rotação mecânica para garantir exposição uniforme ao calor, levando a uma consistência superior do produto, tempos de processamento mais rápidos e uso de energia mais eficiente.

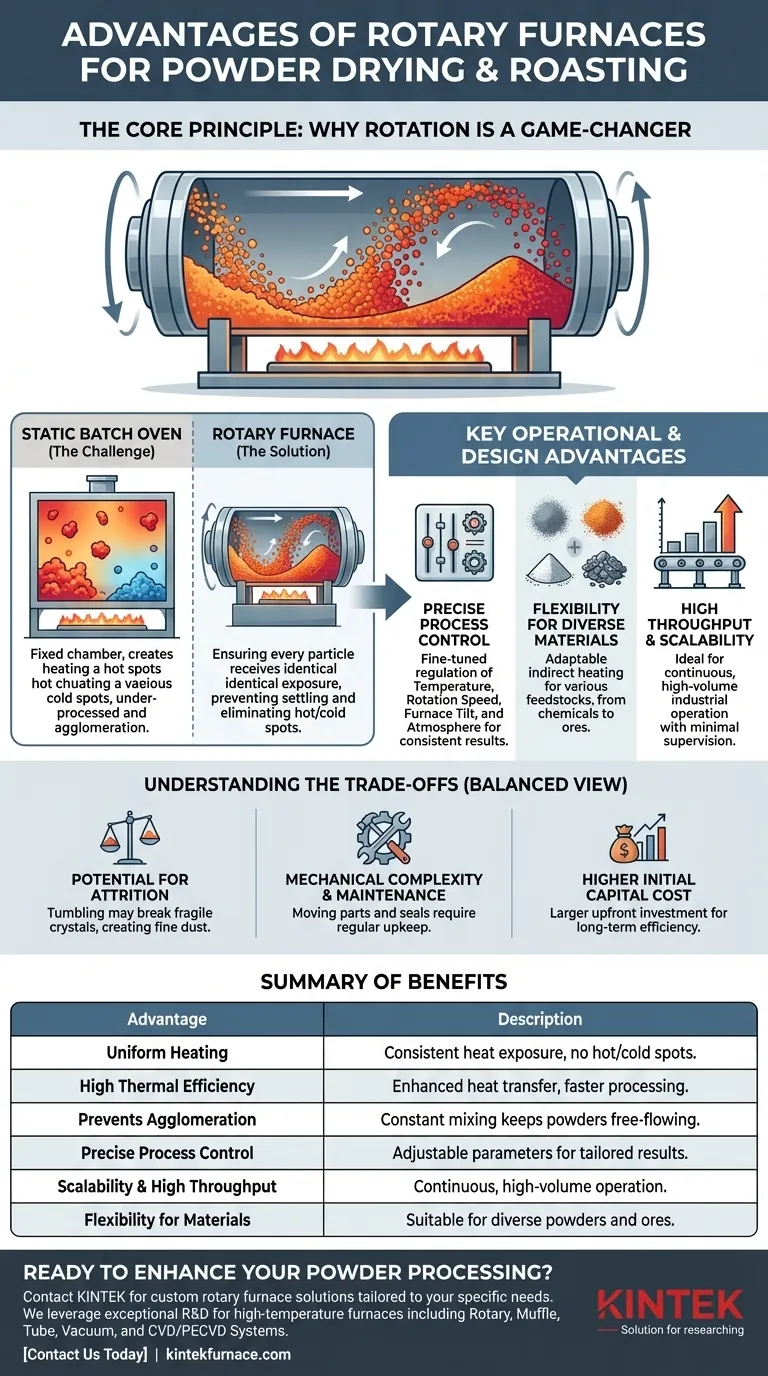

O Princípio Central: Por Que a Rotação Muda o Jogo

A vantagem definidora de um forno rotativo não é apenas o calor, mas o movimento. Essa abordagem dinâmica o diferencia dos fornos de batelada estáticos e é a fonte de seus principais benefícios.

Uniformidade de Calor Incomparável

A rotação lenta e contínua eleva e faz o material em pó cair dentro do tambor aquecido. Esta ação evita qualquer assentamento e garante que as partículas do centro da massa sejam constantemente trazidas à superfície.

Como resultado, cada partícula recebe exposição virtualmente idêntica ao calor, eliminando os pontos quentes e frios comuns em sistemas estáticos. Isso é crucial para alcançar propriedades consistentes do material, seja você secando, calcinando ou realizando uma reação química como a calcinação.

Eficiência Aprimorada na Transferência de Calor

O movimento de tombamento aumenta drasticamente a eficiência da transferência de calor. Ao agitar constantemente o pó, o forno rompe bolsões de ar isolantes e expõe novas superfícies à fonte de calor.

Isso permite que o material atinja a temperatura alvo mais rapidamente e com menos energia desperdiçada. O resultado são ciclos de processamento mais curtos e custos operacionais mais baixos em comparação com métodos estáticos.

Prevenção de Assentamento e Aglomeração do Material

Pós, especialmente os finos, têm uma tendência a aglomerar, fundir ou assentar quando aquecidos estaticamente. Isso leva a um produto inconsistente com grumos indesejáveis.

A ação de mistura constante de um forno rotativo mantém as partículas separadas e de fluxo livre durante todo o processo. Isso evita a aglomeração e garante um produto final uniforme e granular.

Vantagens Operacionais e de Design Chave

Além de seu princípio central, o design de um forno rotativo oferece vários benefícios práticos para aplicações industriais e de pesquisa.

Controle Preciso do Processo

Fornos rotativos modernos fornecem controle ajustado das principais variáveis do processo. A temperatura, a velocidade de rotação e o ângulo de inclinação do forno podem ser todos ajustados.

- Velocidade de Rotação: Controla o grau de mistura e o tempo de residência do material.

- Ângulo de Inclinação: Influencia a rapidez com que o material se move através do forno em um sistema contínuo, controlando diretamente o tempo de processamento.

- Atmosfera: Muitas unidades podem operar com uma atmosfera controlada (por exemplo, um gás inerte como nitrogênio), o que é essencial para processar materiais sensíveis ao oxigênio.

Flexibilidade para Diversos Materiais

O princípio mecânico serve igualmente bem para uma ampla variedade de matérias-primas, desde pós químicos finos até minérios. Como o aquecimento é indireto (através da parede do tambor) e uniforme, ele pode ser adaptado a muitos requisitos diferentes de secagem e calcinação.

Alto Rendimento e Escalabilidade

Fornos rotativos são bem adequados para operação contínua e de alto volume, tornando-os um pilar de muitos processos industriais. Sua construção robusta e mecânica simples e confiável permite que operem por longos períodos com supervisão mínima, maximizando a capacidade de produção.

Entendendo as Compensações

Nenhuma tecnologia é uma solução universal. Uma avaliação objetiva requer o reconhecimento das desvantagens potenciais.

Potencial para Atrito de Partículas

A mesma ação de tombamento que fornece aquecimento uniforme pode causar a quebra de cristais friáveis ou delicados. Esse estresse mecânico, ou atrito, pode criar poeira fina indesejada e alterar a distribuição do tamanho das partículas do produto final. Para materiais muito sensíveis, este é um fator crítico a ser considerado.

Complexidade Mecânica e Manutenção

Em comparação com um forno estático simples, um forno rotativo tem mais peças móveis. O tambor rotativo, vedações, motor de acionamento e mancais de suporte requerem inspeção e manutenção regulares para garantir a confiabilidade a longo prazo. As vedações, em particular, são cruciais para manter uma atmosfera controlada e podem ser um ponto de falha.

Custo de Capital Inicial Mais Alto

Devido à sua construção robusta e sistemas mecânicos, os fornos rotativos geralmente representam um investimento inicial mais alto do que fornos de batelada mais simples. O retorno sobre este investimento é realizado através de maior rendimento, maior eficiência energética e qualidade superior do produto a longo prazo.

Fazendo a Escolha Certa para o Seu Pó

Para selecionar a tecnologia de processamento térmico correta, você deve alinhar os pontos fortes do equipamento com seu objetivo principal.

- Se seu foco principal é a consistência e qualidade do produto: O aquecimento uniforme de um forno rotativo é sua maior vantagem, eliminando pontos quentes e garantindo que cada partícula seja processada identicamente.

- Se seu foco principal é eficiência operacional e rendimento: A transferência de calor aprimorada e o potencial para operação contínua o tornam ideal para produção de alto volume com custos de energia mais baixos por unidade.

- Se seu foco principal é processar materiais delicados ou friáveis: Você deve avaliar cuidadosamente o risco de atrito de partículas devido à ação de tombamento e considerar recursos como velocidades de rotação ajustáveis.

Ao entender seu princípio fundamental de aquecimento dinâmico, você pode determinar se um forno rotativo é a ferramenta ideal para alcançar seus objetivos de processamento específicos.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | Garante que cada partícula seja exposta consistentemente ao calor, eliminando pontos quentes e frios para resultados homogêneos. |

| Alta Eficiência Térmica | A ação de tombamento aprimora a transferência de calor, reduzindo o uso de energia e encurtando os tempos de processamento. |

| Previne Aglomeração | A mistura constante mantém os pós de fluxo livre, prevenindo aglomeração e garantindo um produto final uniforme. |

| Controle Preciso do Processo | Velocidade de rotação ajustável, ângulo de inclinação e atmosfera para processos de secagem e calcinação personalizados. |

| Escalabilidade e Alto Rendimento | Ideal para operações contínuas de alto volume com supervisão mínima, aumentando a capacidade de produção. |

| Flexibilidade para Materiais | Adequado para diversos pós, desde produtos químicos finos até minérios, com métodos de aquecimento indireto. |

Pronto para aprimorar seu processamento de pó com uma solução personalizada de forno rotativo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de experimentação e produção. Se o seu foco é alcançar consistência superior do produto, melhorar a eficiência operacional ou escalar seus processos, estamos aqui para ajudar. Contate-nos hoje para discutir como nossa experiência pode beneficiar seu laboratório ou instalação industrial!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência