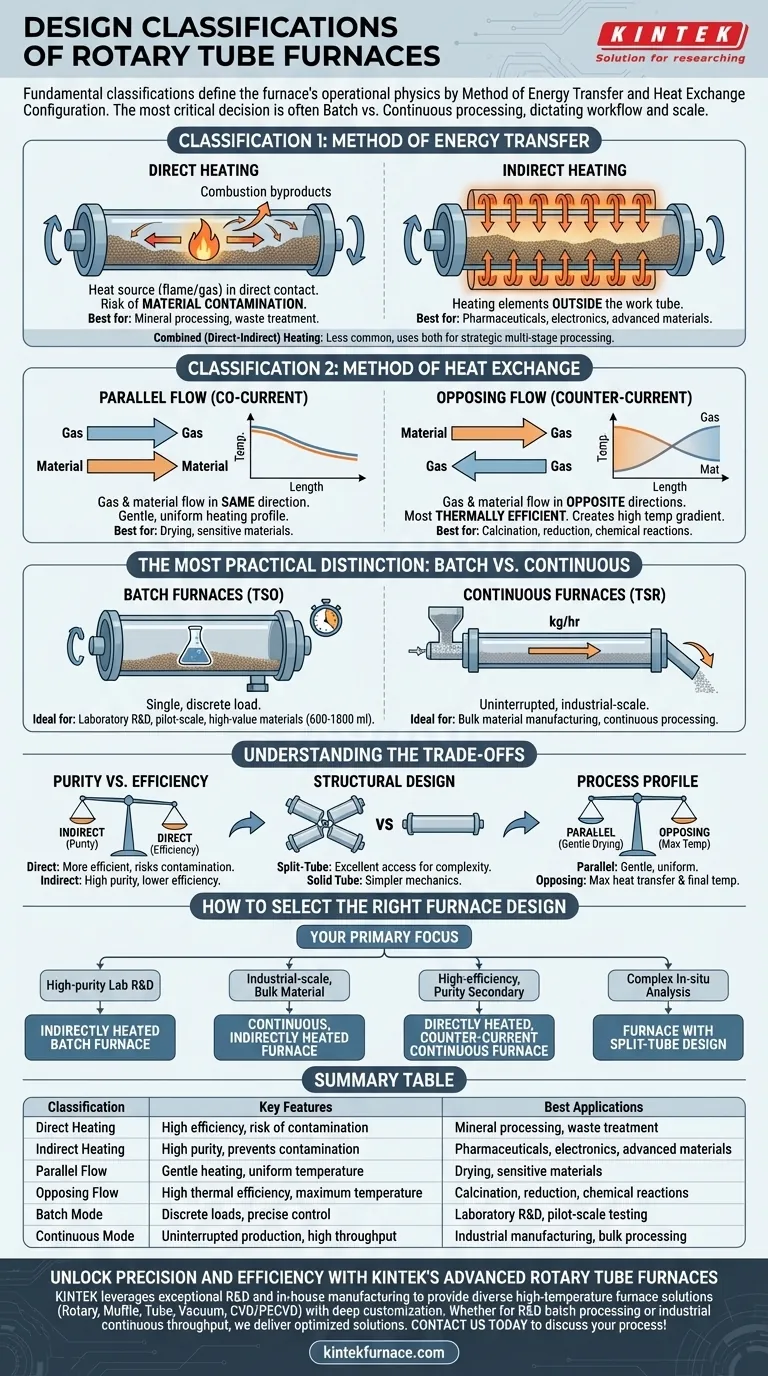

Em um nível fundamental, os fornos tubulares rotativos são classificados por seu método de transferência de energia e sua configuração de troca de calor. A transferência de energia define como o calor atinge o material — direta ou indiretamente — enquanto o método de troca de calor define a dinâmica do fluxo entre o gás do processo e o material, que pode ser paralelo ou oposto.

As classificações formais definem a física operacional do forno. No entanto, sua decisão mais crítica será escolher entre um modelo de processamento descontínuo (batch) ou contínuo, pois essa escolha dita todo o seu fluxo de trabalho, escala e adequação para pesquisa laboratorial ou produção industrial.

Classificação 1: Método de Transferência de Energia

Esta classificação descreve como a energia térmica dos elementos de aquecimento é entregue ao material sendo processado dentro do tubo rotativo.

Aquecimento Direto

Em um forno aquecido diretamente, a fonte de calor (como uma chama ou gás quente) está em contato direto com o material do processo. Este método é altamente eficiente do ponto de vista térmico.

No entanto, ele introduz o risco significativo de contaminação do material pelos subprodutos da combustão ou pelo gás do processo. É tipicamente reservado para aplicações onde a pureza do material não é a principal preocupação, como no processamento de minerais ou tratamento de resíduos.

Aquecimento Indireto

Este é o design mais comum para aplicações controladas. Os elementos de aquecimento são posicionados fora do tubo de trabalho, aquecendo a parede do tubo. O tubo rotativo então transfere calor para o material via condução e radiação.

Este método isola completamente o material da fonte de aquecimento, garantindo alta pureza e prevenindo contaminação. É o padrão para produtos farmacêuticos, eletrônicos e pesquisa de materiais avançados.

Aquecimento Combinado (Direto-Indireto)

Menos comum, um forno combinado usa ambos os métodos estrategicamente. Por exemplo, ele pode usar aquecimento indireto para uma fase inicial de secagem sensível e depois introduzir aquecimento direto para uma etapa de calcinação de alta temperatura para maximizar a eficiência.

Classificação 2: Método de Troca de Calor

Esta classificação refere-se à direção do fluxo do gás do processo em relação à direção do fluxo do material sólido que se move através do tubo inclinado.

Fluxo Paralelo (Co-corrente)

O gás do processo e o material sólido entram no forno pela mesma extremidade e viajam na mesma direção.

Esta configuração é excelente para processos como secagem, onde uma rápida queda inicial de temperatura no gás é aceitável. Ela fornece um perfil de aquecimento mais suave, pois a diferença de temperatura entre o gás e o material diminui ao longo do comprimento do tubo.

Fluxo Oposto (Contracorrente)

O gás do processo e o material sólido entram no forno por extremidades opostas e viajam um em direção ao outro. O gás quente entra onde o material sai, e o gás mais frio sai onde o material entra.

Este design é a configuração mais termicamente eficiente. Ele cria um alto gradiente de temperatura que é ideal para conduzir reações químicas até a conclusão, como calcinação ou redução, e alcançar a temperatura mais alta possível do material.

A Distinção Mais Prática: Descontínuo (Batch) vs. Contínuo

Além da física da transferência de calor, a escolha de design mais importante é o modo operacional do forno. Isso determina sua escala e aplicação.

Fornos Descontínuos (Batch) (TSO)

Fornos descontínuos são projetados para processar uma única carga discreta de material por vez. O tubo é carregado, o processo é executado e, em seguida, o forno é resfriado antes que o material seja removido.

Esses sistemas, com capacidades típicas de 600 a 1800 ml, são ideais para P&D laboratorial, testes em escala piloto e processamento de materiais de alto valor onde o controle preciso sobre um pequeno volume é crítico.

Fornos Contínuos (TSR)

Fornos contínuos são projetados para produção ininterrupta em escala industrial. O material é constantemente alimentado no forno a partir de um funil e é descarregado na outra extremidade.

Sua capacidade é medida em rendimento (kg/h) em vez de volume de lote. Esses fornos são os carros-chefes da fabricação de materiais a granel e do processamento químico contínuo.

Compreendendo as Trocas

Escolher um forno rotativo envolve equilibrar prioridades concorrentes. Sua aplicação determinará quais trocas são aceitáveis.

Pureza vs. Eficiência

A troca fundamental entre os métodos de transferência de energia é clara: o aquecimento direto é mais eficiente energeticamente, mas arrisca contaminação, enquanto o aquecimento indireto garante pureza ao custo de menor eficiência térmica. Para a maioria das aplicações técnicas, a pureza é inegociável, tornando o aquecimento indireto a escolha padrão.

Projeto Estrutural: Tubo Dividido vs. Tubo Sólido

Uma opção física chave é o projeto de tubo dividido, onde o corpo do forno é articulado para abrir longitudinalmente. Isso proporciona excelente acesso ao tubo de trabalho para a colocação de suportes de amostras complexos, sensores ou quando o próprio tubo faz parte de um aparelho intrincado. A desvantagem é o aumento da complexidade mecânica em comparação com um forno de corpo sólido mais simples.

Perfil do Processo: Secagem Suave vs. Temperatura Máxima

A escolha entre fluxo paralelo e oposto dita o perfil térmico. O fluxo paralelo proporciona um aquecimento mais suave e uniforme, ideal para materiais sensíveis ou secagem simples. O fluxo oposto maximiza a transferência de calor e a temperatura final, tornando-o superior para conduzir reações endotérmicas e alcançar a conclusão do processo.

Como Selecionar o Projeto de Forno Certo

Sua escolha final deve ser guiada por seu objetivo final.

- Se seu foco principal é pesquisa laboratorial de alta pureza ou P&D: Você quase certamente precisará de um forno descontínuo aquecido indiretamente para garantir o controle do processo e prevenir contaminação.

- Se seu foco principal é a produção em escala industrial de um material a granel: Um forno contínuo, aquecido indiretamente, é seu ponto de partida típico para qualidade consistente e alta produtividade.

- Se seu foco principal envolve processamento de alta eficiência onde a pureza é secundária: Um forno contínuo aquecido diretamente e em contracorrente oferece o melhor desempenho térmico para aplicações como calcinação mineral.

- Se seu foco principal envolve análise complexa in situ ou arranjos de amostras: Um forno com design de tubo dividido proporciona o acesso necessário que um forno de tubo sólido não pode oferecer.

Compreender esses princípios de design fundamentais permite que você selecione um forno que não seja apenas funcional, mas perfeitamente alinhado com seus objetivos de processamento específicos.

Tabela Resumo:

| Classificação | Características Principais | Melhores Aplicações |

|---|---|---|

| Aquecimento Direto | Alta eficiência, risco de contaminação | Processamento mineral, tratamento de resíduos |

| Aquecimento Indireto | Alta pureza, previne contaminação | Produtos farmacêuticos, eletrônicos, materiais avançados |

| Fluxo Paralelo | Aquecimento suave, temperatura uniforme | Secagem, materiais sensíveis |

| Fluxo Oposto | Alta eficiência térmica, temperatura máxima | Calcinação, redução, reações químicas |

| Modo Descontínuo (Batch) | Cargas discretas, controle preciso | P&D laboratorial, testes em escala piloto |

| Modo Contínuo | Produção ininterrupta, alta produtividade | Fabricação industrial, processamento a granel |

Desbloqueie Precisão e Eficiência com os Fornos Tubulares Rotativos Avançados da KINTEK

Você está lutando para equilibrar pureza, eficiência e escalabilidade em seus processos térmicos? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas experimentais e de produção.

Seja você em P&D exigindo processamento em lote de alta pureza ou produção industrial demandando rendimento contínuo, a KINTEK oferece soluções confiáveis e otimizadas. Não deixe que as complexidades do design o impeçam —entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência do seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores

- Que recursos opcionais aprimoram as capacidades de processamento de fornos de tubo rotativo? Aumente a eficiência com personalizações avançadas

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade

- Como o Forno Inclinável de Tubo Rotativo é usado no processo de ativação de carbono? Obtenha Carbono Ativado de Alta Porosidade Uniforme

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme