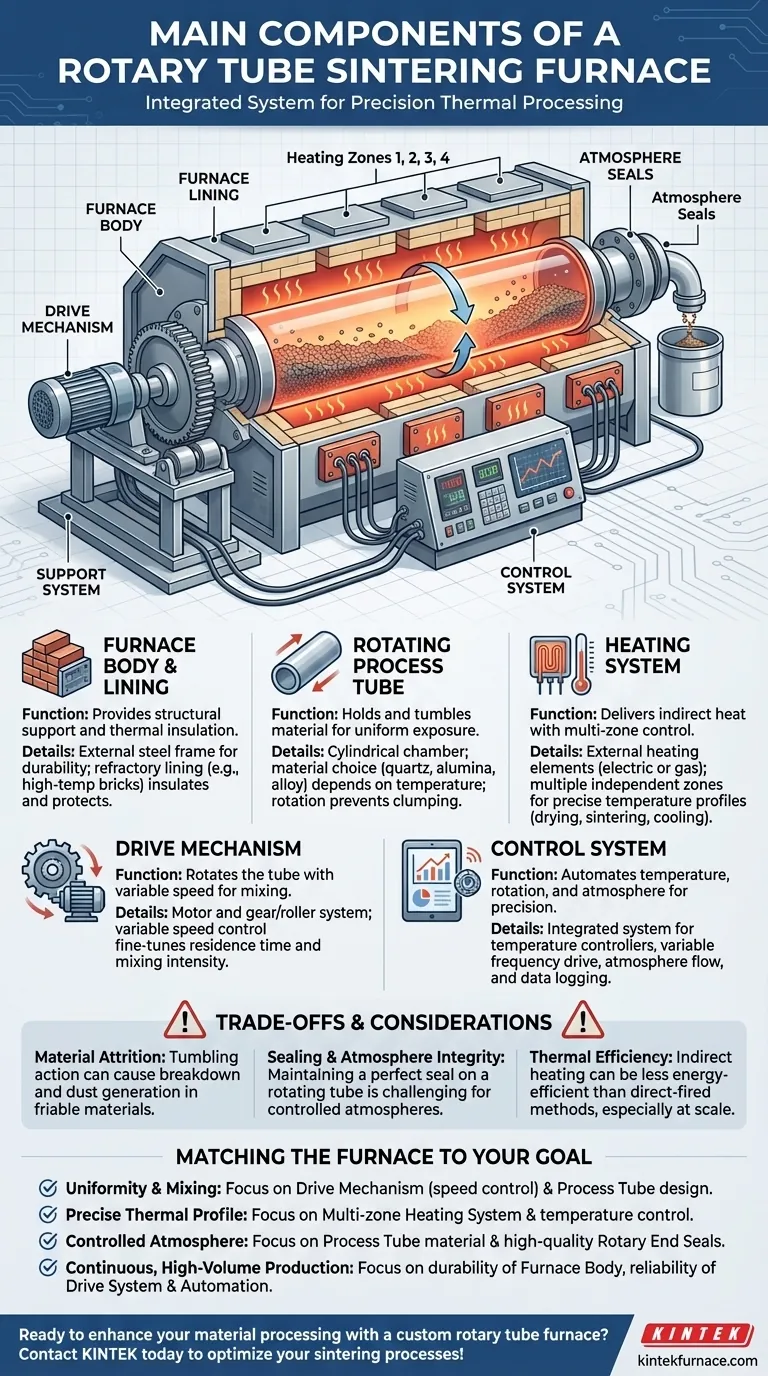

Em sua essência, um forno de sinterização de tubo rotativo é um sistema integrado com cinco componentes principais: o corpo do forno e revestimento, o tubo de processo rotativo, o sistema de aquecimento, o mecanismo de acionamento e o sistema de controle. Essas partes trabalham em conjunto para fornecer um ambiente térmico dinâmico e precisamente controlado para o processamento de materiais, muitas vezes de forma contínua.

O propósito fundamental de um forno de tubo rotativo não é apenas aquecer o material, mas garantir uma uniformidade de processo incomparável. Seu design combina rotação controlada para mistura constante com aquecimento zonal para garantir que cada partícula experimente a mesma jornada térmica exata.

Os Componentes Essenciais e Suas Funções

Entender como um forno de tubo rotativo alcança seus resultados requer analisar cada componente principal e seu papel específico no processo geral. O sistema é logicamente dividido entre a seção superior do forno, que abriga os elementos térmicos e mecânicos, e a seção inferior, que contém os controles eletrônicos.

O Corpo do Forno e Revestimento

O corpo do forno é a estrutura externa de aço que fornece a estrutura física para todo o sistema. Ele é projetado para durabilidade e para conter com segurança os componentes de alta temperatura em seu interior.

Dentro do corpo está o revestimento do forno, que é construído com materiais refratários como tijolos de alta temperatura ou cerâmicas moldáveis. Este revestimento serve a duas funções críticas: ele isola o forno para maximizar a eficiência térmica e minimizar a perda de calor, e protege o corpo de aço das temperaturas internas extremas.

O Tubo de Processo Rotativo

O tubo de processo é o coração do forno. Esta é a câmara cilíndrica que gira em seu eixo e contém o material a ser processado. A escolha do material do tubo — frequentemente quartzo, alumina ou uma liga metálica especializada — é ditada pela temperatura máxima necessária e pela compatibilidade química com a atmosfera e o material do processo.

Sua rotação garante que o material interno esteja constantemente sendo revolvido, o que evita o agrupamento e garante que cada partícula seja uniformemente exposta à fonte de calor e a qualquer atmosfera controlada.

O Sistema de Aquecimento

A maioria dos fornos de tubo rotativo modernos usa um design de aquecimento indireto. Isso significa que os elementos de aquecimento (seja resistência elétrica ou queimadores a gás) estão localizados fora do tubo de processo. O calor é transferido para o tubo via radiação e convecção.

Uma característica crítica é o uso de múltiplas zonas de controle térmico. O comprimento do forno é dividido em várias zonas de aquecimento controladas independentemente. Isso permite a criação de um perfil de temperatura preciso ao longo do tubo, possibilitando processos complexos que podem exigir estágios distintos de secagem, sinterização e resfriamento em uma única passagem.

O Mecanismo de Acionamento e Rotação

O mecanismo de acionamento é o sistema eletromecânico responsável pela rotação do tubo de processo. Ele geralmente consiste em um motor conectado a uma engrenagem de acionamento ou a um sistema de rolos acionados que suportam e giram o tubo.

Sistemas avançados oferecem controle de velocidade variável, permitindo que os operadores ajustem a velocidade de rotação. Isso influencia diretamente o tempo de residência do material no forno e o grau de mistura que ele sofre, tornando-o um parâmetro chave para a otimização do processo.

O Sistema de Controle e Automação

O sistema de controle eletrônico é o cérebro da operação. Alojado na parte inferior do conjunto do forno, este sistema integra controladores de temperatura para cada zona de aquecimento, um inversor de frequência variável para o motor de rotação e controladores de fluxo para gerenciar a atmosfera do processo.

Sistemas modernos apresentam um alto grau de automação, permitindo receitas pré-programadas, registro de dados e monitoramento remoto. Isso garante repetibilidade do processo, precisão e segurança operacional.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, o design de um forno de tubo rotativo apresenta desafios e limitações específicos que devem ser compreendidos para uma implementação bem-sucedida.

Atrito do Material e Geração de Poeira

A ação de tombamento que garante o aquecimento uniforme pode ser uma desvantagem para materiais friáveis ou delicados. A mistura constante pode fazer com que as partículas se quebrem, levando ao atrito do material e à geração de pó fino, o que pode ser uma preocupação no processo.

Vedação e Integridade da Atmosfera

Manter uma vedação perfeita em ambas as extremidades de um tubo em rotação constante é mecanicamente desafiador. Embora existam vedações sofisticadas, elas são pontos de potencial falha. Qualquer vazamento pode comprometer a integridade da atmosfera controlada, o que é crítico para muitos processos de sinterização e calcinação.

Eficiência Térmica

Como o calor deve ser transferido indiretamente através da parede do tubo para o material, o processo pode ser menos termicamente eficiente do que os métodos de aquecimento direto. Isso pode levar a um maior consumo de energia, particularmente em aplicações industriais de grande escala.

Combinando o Forno com Seu Objetivo de Processamento

A escolha e especificação de um forno de tubo rotativo devem ser impulsionadas pelo seu objetivo técnico principal.

- Se seu foco principal é a uniformidade e mistura do processo: Os componentes-chave são o controle do mecanismo de acionamento sobre a velocidade de rotação e o design do tubo de processo, que pode incluir aletas internas ou elevadores para aumentar o tombamento.

- Se seu foco principal é um perfil térmico preciso: O sistema crítico é o aquecimento multi-zona e sua instrumentação de controle de temperatura associada, que permite estágios de processo distintos.

- Se seu foco principal é o processamento em atmosfera controlada: Preste muita atenção ao material do tubo de processo e, o mais importante, ao design e qualidade das vedações rotativas para garantir a integridade do gás.

- Se seu foco principal é a produção contínua e de alto volume: A durabilidade do corpo do forno, a confiabilidade do sistema de acionamento e a sofisticação do sistema de automação são primordiais para uma operação de longo prazo e repetível.

Em última análise, entender como esses componentes essenciais funcionam e interagem é a chave para especificar um sistema que oferece os resultados precisos e repetíveis que seu processo exige.

Tabela Resumo:

| Componente | Função |

|---|---|

| Corpo do Forno e Revestimento | Fornece suporte estrutural e isolamento térmico |

| Tubo de Processo Rotativo | Contém e revolve o material para exposição uniforme |

| Sistema de Aquecimento | Fornece calor indireto com controle multi-zona |

| Mecanismo de Acionamento | Gira o tubo com velocidade variável para mistura |

| Sistema de Controle | Automatiza temperatura, rotação e atmosfera para precisão |

Pronto para aprimorar o processamento de seus materiais com um forno de tubo rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você precisa de perfis térmicos precisos, atmosferas controladas ou produção contínua, podemos fornecer sistemas confiáveis e eficientes, adaptados ao seu laboratório. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de sinterização!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo