A Busca por um Inimigo Invisível

Na ciência dos materiais, o maior desafio nem sempre é o que você adiciona. É o que você falha em remover.

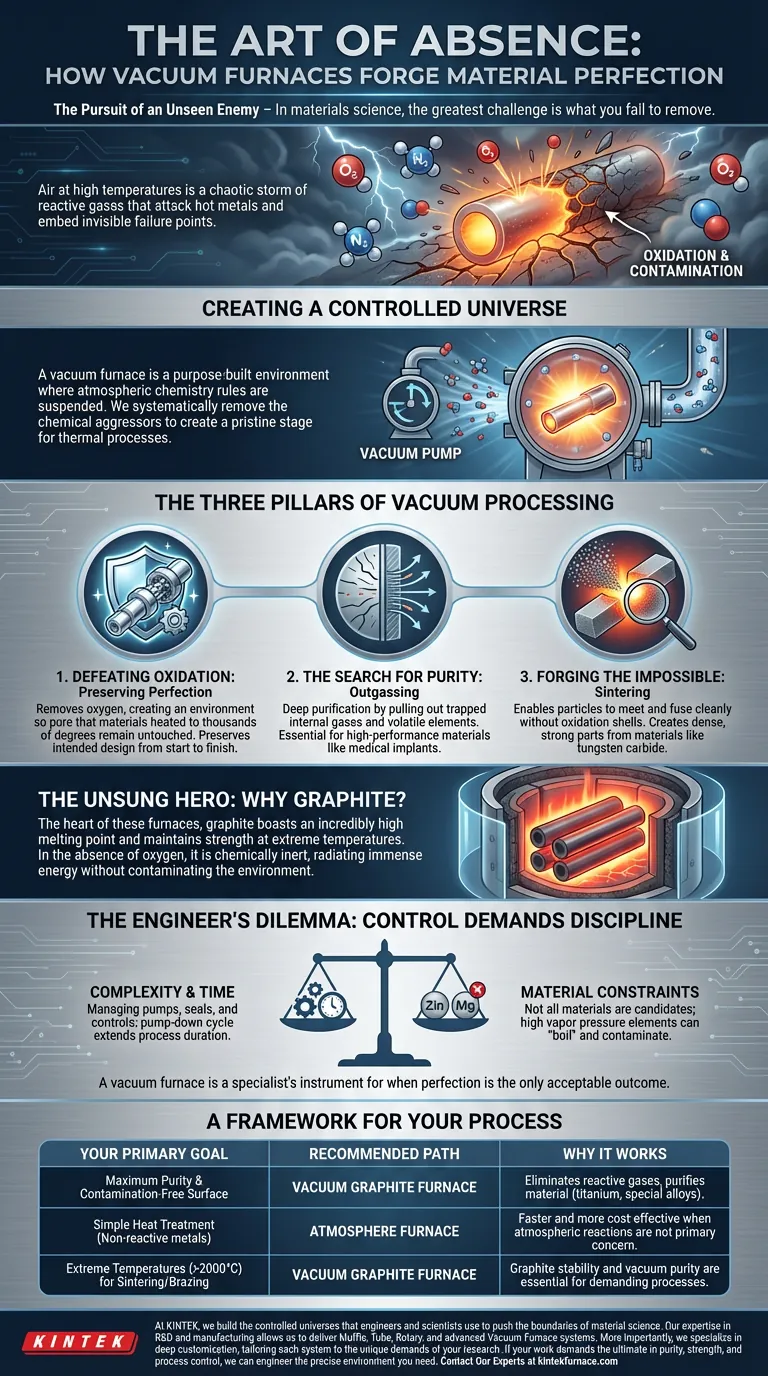

O ar ao nosso redor parece benigno, mas em altas temperaturas, ele se torna uma tempestade caótica de gases reativos. O oxigênio, o elemento que nos dá vida, ataca agressivamente metais quentes, criando uma camada quebradiça de óxido. O nitrogênio e outros gases vestigiais se incorporam à estrutura de um material, criando pontos de falha invisíveis.

O desejo de aquecer um material é um desejo de mudá-lo. O desejo de fazê-lo no vácuo é um desejo de controle absoluto sobre essa mudança.

Criando um Universo Controlado

Um forno a vácuo não é apenas uma caixa quente. É um ambiente construído para fins específicos, onde as regras da química atmosférica são suspensas.

Sua função principal não é simplesmente o aquecimento, mas a criação de um palco imaculado para processos térmicos. Ao bombear o ar para fora, não estamos criando vazio. Estamos removendo sistematicamente as variáveis — os agressores químicos — que de outra forma comprometeriam a integridade do nosso trabalho.

Esse controle é a base para alcançar propriedades de materiais impossíveis em qualquer outro ambiente.

Os Três Pilares do Processamento a Vácuo

Alcançar esse controle desbloqueia três vantagens distintas que redefinem o que é possível na engenharia de materiais.

1. Derrotando a Oxidação: Preservando a Perfeição

Imagine um componente complexo, usinado com precisão de nível de mícron. Quando aquecido ao ar, sua superfície perfeita é instantaneamente manchada. A oxidação cria uma escama que arruína as tolerâncias e degrada a superfície do material.

Um forno a vácuo remove fisicamente o oxigênio. Ele cria um ambiente tão puro que o material pode ser aquecido a milhares de graus sem medo desse ataque químico. Trata-se de preservar o design pretendido do início ao fim.

2. A Busca pela Pureza: Degaseificação

O poder do vácuo vai além da proteção da superfície.

À medida que um material aquece sob vácuo, gases internos aprisionados e elementos voláteis são literalmente extraídos de seu núcleo. Esse processo, conhecido como degaseificação, é uma purificação profunda. É assim que você transforma uma liga padrão em um material de alto desempenho adequado para um implante médico ou uma lâmina crítica de turbina aeroespacial, onde a presença de uma única impureza poderia ser catastrófica.

3. Forjando o Impossível: Sinterização

Certos processos são simplesmente inegociáveis; eles exigem um vácuo.

Considere a sinterização, o processo de fusão de pós finos de metal em um objeto sólido. Ao ar livre, cada partícula microscópica oxidaria instantaneamente, formando uma casca química que a impede de se ligar aos seus vizinhos.

No vácuo, essas partículas estão nuas. Elas se encontram e se fundem limpas, criando uma peça final densa, forte e homogênea a partir de materiais como carboneto de tungstênio ou aços especiais. O vácuo torna sua união possível.

O Herói Não Celebrado: Por Que Grafite?

O coração desses fornos — os elementos de aquecimento e o isolamento — é feito de grafite. Esta é uma escolha deliberada e crítica.

O grafite possui um ponto de fusão incrivelmente alto e mantém sua resistência em temperaturas que vaporizariam a maioria dos metais. Ele se torna o andaime firme que contém o calor extremo.

Mais importante, na ausência de oxigênio, o grafite é quimicamente inerte. Ele irradia energia imensa sem reagir ou contaminar o ambiente imaculado que ajuda a criar. É o guardião silencioso e estável do processo.

O Dilema do Engenheiro: Controle Exige Disciplina

Esse nível de controle não vem sem seus inconvenientes. Representa um compromisso com um processo mais complexo e deliberado.

- Complexidade: Operar um forno a vácuo requer o gerenciamento de bombas, vedações e controles sofisticados. Exige um nível mais alto de disciplina operacional.

- Tempo: Criar um vácuo leva tempo. O ciclo de bombeamento estende a duração total do processo, um investimento necessário para a qualidade alcançada.

- Restrições de Material: Nem todos os materiais são candidatos. Elementos com alta pressão de vapor (como zinco ou magnésio) podem "ferver" sob vácuo em altas temperaturas, contaminando o forno e destruindo a peça.

Compreender esses inconvenientes é fundamental. Um forno a vácuo não é uma ferramenta universal; é um instrumento de especialista para quando a perfeição é o único resultado aceitável.

Uma Estrutura para o Seu Processo

Escolher a tecnologia térmica certa depende do seu objetivo final.

| Seu Objetivo Principal | Caminho Recomendado | Por Que Funciona |

|---|---|---|

| Pureza Máxima e Superfície Livre de Contaminação | Forno a Vácuo de Grafite | Elimina gases reativos, purifica o material, essencial para titânio e ligas especiais. |

| Tratamento Térmico Simples (Metais Não Reativos) | Forno de Atmosfera | Mais rápido e econômico quando reações atmosféricas não são uma preocupação primária. |

| Temperaturas Extremas (>2000°C) para Sinterização/Brasagem | Forno a Vácuo de Grafite | A estabilidade do grafite e a pureza do vácuo são essenciais para esses processos exigentes. |

Na KINTEK, construímos os universos controlados que engenheiros e cientistas usam para expandir os limites da ciência dos materiais. Nossa expertise em P&D e fabricação nos permite entregar sistemas de Fornos de Muffle, Tubo, Rotativos e a Vácuo avançados. Mais importante, somos especializados em personalização profunda, adaptando cada sistema às demandas exclusivas de sua pesquisa.

Se o seu trabalho exige o máximo em pureza, resistência e controle de processo, podemos projetar o ambiente preciso de que você precisa. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

Artigos relacionados

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos