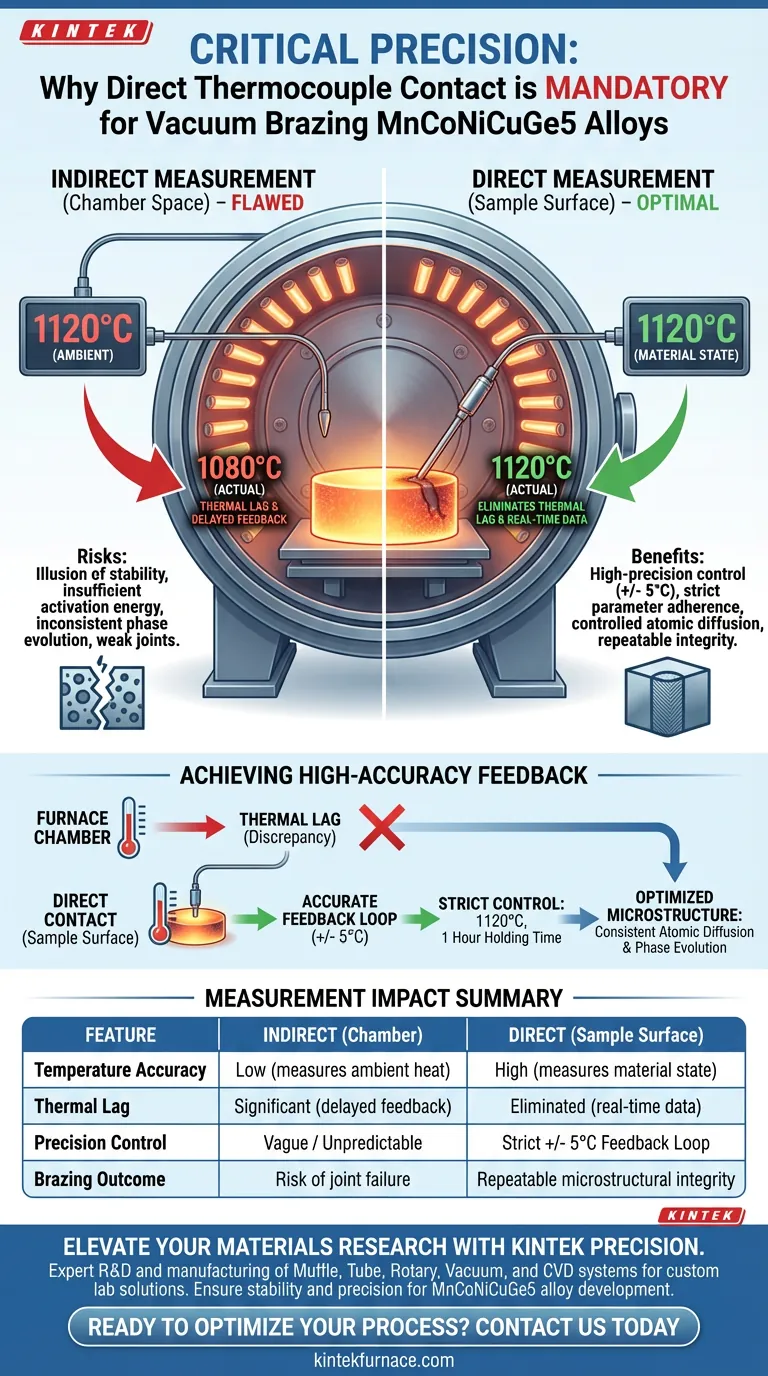

O contato direto entre o termopar e a superfície da amostra é obrigatório porque elimina o atraso térmico significativo que existe entre o espaço da câmara do forno e a própria liga MnCoNiCuGe5. Ao medir a amostra diretamente, você garante que o sistema aja sobre a temperatura real do material em vez do ambiente circundante, permitindo um loop de feedback de alta precisão com uma precisão de +/- 5 graus Celsius.

Ponto Principal Para garantir a repetibilidade da difusão atômica e da evolução de fases, você não pode confiar na temperatura ambiente do forno. Você deve ancorar seu controle térmico à superfície física da amostra para atingir a precisão rigorosa necessária para uma brasagem a vácuo bem-sucedida.

A Física da Precisão Térmica

Eliminando o Atraso de Temperatura

Na brasagem a vácuo, geralmente há uma discrepância entre a temperatura dos elementos de aquecimento (a câmara do forno) e a temperatura real da amostra.

Se você medir o espaço da câmara, estará medindo o potencial de calor, não o calor absorvido pela liga. Fixar o termopar diretamente na amostra preenche essa lacuna, removendo o atraso de temperatura da equação de dados.

Alcançando Feedback de Alta Precisão

O contato direto com a superfície converte um processo de aquecimento geral em uma operação de precisão.

Esta configuração específica permite uma precisão de controle de +/- 5 graus Celsius. Sem este loop de feedback rigoroso, a temperatura real da liga pode desviar-se da janela de processamento ideal, mesmo que o controlador do forno exiba o ponto de ajuste correto.

Por que o Controle Importa para Ligas MnCoNiCuGe5

Controlando Rigorosamente os Parâmetros de Brasagem

Ligas de alta entropia como MnCoNiCuGe5 exigem condições exatas para serem processadas corretamente.

A referência primária destaca uma temperatura de brasagem específica de 1120 graus Celsius e um tempo de espera de 1 hora. A fixação direta do termopar garante que esses parâmetros sejam atendidos pelo próprio material, não apenas pelo ar circundante.

Garantindo a Repetibilidade do Processo

O objetivo final desta precisão é controlar a microestrutura da junta.

A adesão rigorosa aos perfis de temperatura e tempo garante a repetibilidade da difusão atômica através da interface da junta. Além disso, regula a evolução de fases, garantindo que as propriedades do material resultante sejam consistentes de um experimento para o outro.

Compreendendo os Riscos da Medição Indireta

A Ilusão de Estabilidade

Uma armadilha comum em experimentos de alta temperatura é assumir que a temperatura do forno é igual à temperatura da amostra.

Se você confiar no termopar da câmara, pode acreditar que a amostra atingiu 1120 graus Celsius quando, na verdade, está significativamente mais fria. Isso resulta em energia de ativação insuficiente para os processos de difusão necessários.

Comprometendo a Integridade da Junta

A troca pela configuração mais fácil (não fixar o termopar na amostra) é uma perda completa de validade experimental.

Se a temperatura flutuar além da tolerância de +/- 5 graus devido ao atraso, a evolução de fases dentro da junta soldada torna-se imprevisível. Isso leva a juntas fracas e dados que não podem ser replicados em estudos futuros.

Garantindo o Sucesso na Brasagem a Vácuo

Para replicar o sucesso da difusão atômica e da formação de fases em ligas MnCoNiCuGe5, você deve priorizar a fonte de seus dados térmicos.

- Se o seu foco principal é a Precisão Experimental: Fixe o termopar na amostra para garantir que a leitura reflita o estado real do material dentro de +/- 5 graus Celsius.

- Se o seu foco principal é o Controle Microestrutural: Use feedback térmico direto para impor rigorosamente o ponto de ajuste de 1120 graus Celsius e o tempo de espera de 1 hora necessários para uma evolução de fases consistente.

A precisão na medição é o único caminho para a previsibilidade no desempenho do material.

Tabela Resumo:

| Recurso | Medição Indireta (Câmara) | Medição Direta (Superfície da Amostra) |

|---|---|---|

| Precisão de Temperatura | Baixa (mede calor ambiente) | Alta (mede estado do material) |

| Atraso Térmico | Significativo (feedback atrasado) | Eliminado (dados em tempo real) |

| Controle de Precisão | Vago / Imprevisível | Loop de Feedback Rigoroso de +/- 5°C |

| Impacto do Processo | Evolução de fases inconsistente | Difusão atômica controlada |

| Resultado da Brasagem | Risco de falha da junta | Integridade microestrutural repetível |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcance o controle térmico rigoroso necessário para o desenvolvimento de ligas de alta entropia com as soluções de aquecimento avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às suas necessidades experimentais exclusivas. Se você está soldando ligas MnCoNiCuGe5 ou desenvolvendo novos materiais, nossos fornos de alta temperatura fornecem a estabilidade e a precisão que você exige.

Pronto para otimizar seu processo de brasagem a vácuo? Entre em contato conosco hoje para encontrar sua solução de laboratório personalizada.

Guia Visual

Referências

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Qual é o papel central de um forno a vácuo de laboratório no processo de redução carbotérmica de magnésio? Criando o Ambiente Ideal para Produção de Alta Pureza

- Quais benefícios um forno de têmpera a vácuo proporciona na fabricação de ferramentas? Alcance Dureza e Precisão Superiores

- Como um forno a vácuo vertical lida com cargas longas ou grandes? Otimizando a estabilidade e a uniformidade para componentes pesados

- Qual é a função de um forno de alto vácuo na cementação de tântalo? Pureza & Precisão da Reação

- Como a fusão a vácuo ou em atmosfera protetora melhora a qualidade dos materiais aeroespaciais? Alcançando Pureza e Desempenho Superiores

- Qual é um dos usos mais importantes dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Alcançar Resistência Superior em Ligas de Aeronaves

- Quais são as etapas principais de um tratamento típico de brasagem a vácuo? Domine o Processo para Juntas Fortes e Limpas

- Por que um sistema de Ultra-Alto Vácuo (UHV) é necessário para In2Se3? Alcançando clareza ferroeletrica em nível atômico