Em resumo, a fusão a vácuo e em atmosfera protetora são usadas para purificar fundamentalmente as ligas aeroespaciais durante a sua criação. Ao fundir materiais em um ambiente controlado livre de gases atmosféricos, esses processos eliminam a causa raiz de defeitos microscópicos que, de outra forma, comprometeriam a resistência e a confiabilidade do material sob estresse extremo.

O desafio central na criação de superligas de grau aeroespacial não é apenas misturar os elementos corretos, mas impedir que esses elementos reajam com o ar durante a fusão. As técnicas de vácuo e atmosfera protetora são a solução definitiva, transformando um metal padrão em um material puro o suficiente para as aplicações mais exigentes.

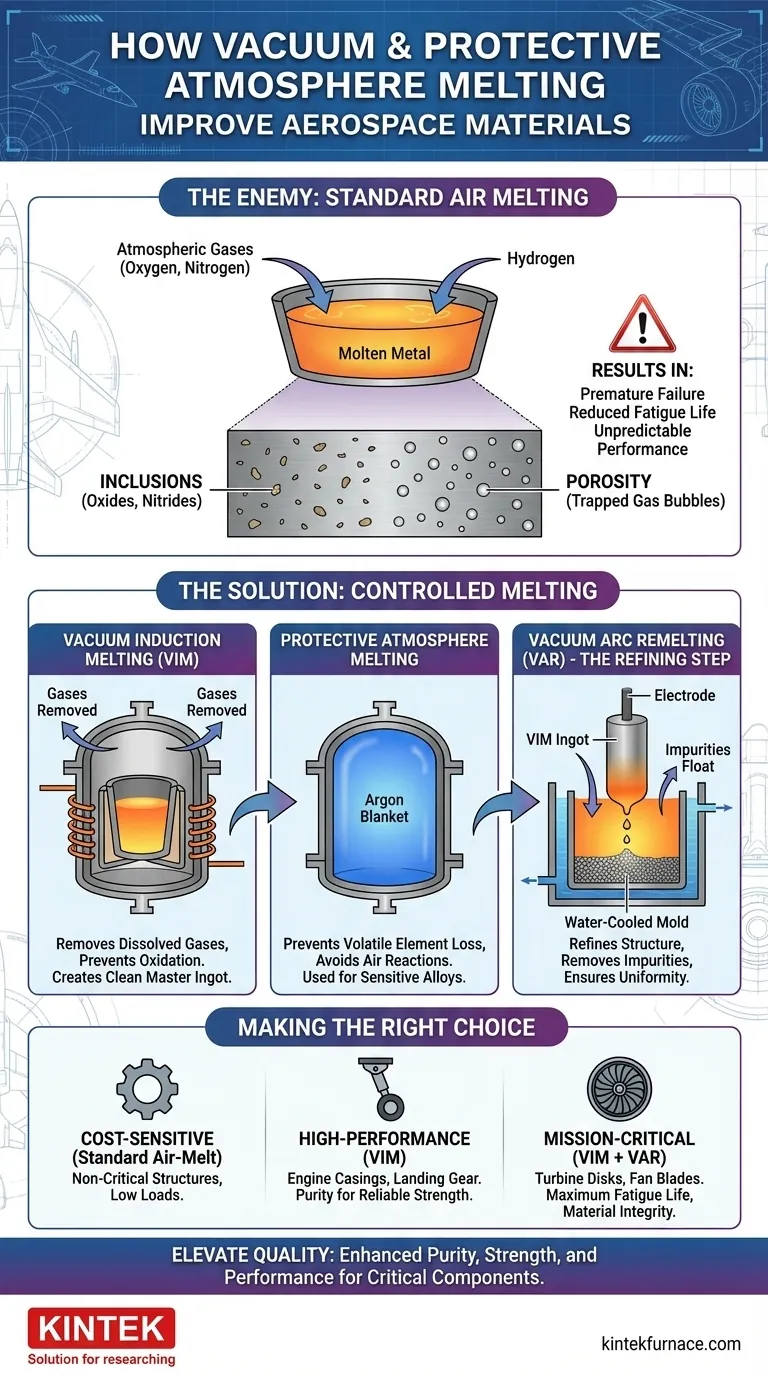

O Inimigo: Por Que a Fusão em Ar Padrão Falha

Para entender o valor da fusão a vácuo, você deve primeiro compreender o problema que ela resolve. Quando o metal é fundido a ar livre, ele é exposto a um ambiente altamente reativo que introduz falhas críticas.

Contaminação por Oxigênio e Nitrogênio

O metal fundido é altamente reativo com o oxigênio (~21%) e o nitrogênio (~78%) presentes no ar. Essas reações formam óxidos e nitretos microscópicos dentro do metal líquido.

À medida que o metal se solidifica, esses compostos não metálicos ficam presos, criando partículas duras e quebradiças conhecidas como inclusões. As inclusões atuam como pontos de concentração de tensão, iniciando fissuras e levando a falhas prematuras.

Hidrogênio e Porosidade

O gás hidrogênio pode se dissolver facilmente no metal fundido. À medida que o metal esfria e se solidifica, sua capacidade de reter o hidrogênio dissolvido despenca.

O excesso de hidrogênio é forçado a sair da solução, formando bolhas de gás minúsculas que ficam presas na estrutura sólida. Isso resulta em porosidade — uma rede de vazios microscópicos que reduz severamente a densidade do material e sua capacidade de suportar carga.

O Impacto nas Propriedades Mecânicas

Para um componente aeroespacial como uma pá de turbina, que gira a milhares de RPM em temperaturas extremas, esses defeitos são catastróficos. Eles reduzem drasticamente a vida à fadiga, a ductilidade e a tenacidade à fratura, tornando o desempenho do material imprevisível e não confiável.

A Solução: Controlando o Ambiente de Fusão

A fusão a vácuo e em atmosfera protetora removem diretamente os contaminantes atmosféricos que causam esses defeitos, resultando em um material excepcionalmente limpo e uniforme.

Fusão por Indução a Vácuo (VIM)

VIM é frequentemente o primeiro passo. As matérias-primas da liga são colocadas em um cadinho dentro de uma câmara selada, e um vácuo potente é criado.

O processo de fusão é então iniciado, alimentado por indução eletromagnética. O ambiente de vácuo ativamente retira gases dissolvidos como hidrogênio e nitrogênio do banho fundido e, crucialmente, evita qualquer reação com o oxigênio. Isso produz um lingote mestre muito limpo.

Fusão em Atmosfera Protetora

Em alguns casos, um vácuo total não é ideal, pois pode fazer com que elementos de liga essenciais e voláteis se vaporizem. Nesses casos, um gás inerte como o argônio é usado.

A câmara é primeiro evacuada e depois preenchida com argônio de alta pureza. Isso cria uma pressão positiva que impede a entrada de ar, ao mesmo tempo que fornece uma "cobertura protetora" não reativa sobre o metal fundido.

Remoção a Arco a Vácuo (VAR): A Etapa de Refino

Para as aplicações mais críticas, o lingote produzido por VIM passa por um segundo processo de refino chamado VAR. O lingote VIM é usado como um eletrodo gigante em outra câmara de vácuo.

Um arco elétrico potente é acionado, fazendo com que o eletrodo derreta gota a gota em um molde de cobre resfriado a água abaixo. Este processo de refusão e solidificação lento e controlado oferece dois benefícios principais:

- Dá tempo para que quaisquer impurezas remanescentes flutuem para o topo da piscina fundida.

- Cria uma estrutura final altamente uniforme e de granulação fina, aprimorando ainda mais as propriedades mecânicas.

Entendendo as Compensações

Embora esses processos proporcionem qualidade incomparável, esse desempenho tem um custo.

Aumento Significativo de Custo

Os fornos a vácuo e os equipamentos associados representam um enorme investimento de capital. O consumo de energia e os requisitos de manutenção também são substancialmente mais altos do que para fornos de fusão a ar padrão.

Taxas de Produção Mais Lentas

VIM e VAR são processos em lote que exigem tempo significativo para a despressurização da câmara, fusão e resfriamento. Isso os torna inerentemente mais lentos e menos escaláveis do que a fusão contínua a ar, impactando diretamente a produtividade.

Complexidade do Processo

A operação desses equipamentos requer técnicos altamente qualificados e controles de processo rigorosos. Qualquer falha nos sistemas de vácuo ou nos parâmetros do processo pode comprometer todo um lote de material caro.

Fazendo a Escolha Certa para Sua Aplicação

A necessidade dessas técnicas avançadas de fusão é diretamente proporcional à criticidade da função do componente.

- Se seu foco principal for estruturas não críticas e sensíveis ao custo: Ligas fundidas a ar padrão podem ser perfeitamente adequadas para aplicações onde as cargas são baixas e a falha não é catastrófica.

- Se seu foco principal for componentes de alto desempenho sob estresse: VIM é a linha de base essencial para peças como carcaças de motores ou trens de pouso, onde a pureza é necessária para resistência confiável.

- Se seu foco principal forem componentes rotativos de missão crítica: Um processo duplo VIM/VAR é o padrão inegociável para peças como discos de turbina e pás de ventilador, onde a vida útil máxima à fadiga e a integridade do material são primordiais.

Em última análise, a integridade de um material aeroespacial é a base de sua segurança e desempenho, um padrão estabelecido pelo controle de seu ambiente desde a primeira fusão.

Tabela de Resumo:

| Processo | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Fusão por Indução a Vácuo (VIM) | Remove gases dissolvidos, previne oxidação | Carcaças de motor, trens de pouso |

| Fusão em Atmosfera Protetora | Previne perda de elementos, evita reações com o ar | Ligas com elementos voláteis |

| Remoção a Arco a Vácuo (VAR) | Refina a estrutura, remove impurezas | Discos de turbina, pás de ventilador |

Eleve a qualidade do seu material aeroespacial com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com opções confiáveis como Fornos a Vácuo e Atmosfera, Fornos de Mufa, Tubo e Rotativos, bem como Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, proporcionando pureza, resistência e desempenho aprimorados para componentes críticos. Não deixe que impurezas comprometam seus resultados — entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem