Na fabricação de ferramentas, um forno de têmpera a vácuo oferece os benefícios cruciais de dureza e resistência ao desgaste significativamente melhoradas, reduzindo simultaneamente a deformação das peças e eliminando a descarbonetação da superfície. Este processo controlado garante que materiais de alto desempenho, como aços para ferramentas, atinjam seu potencial máximo sem comprometer a precisão dimensional exigida para componentes de precisão.

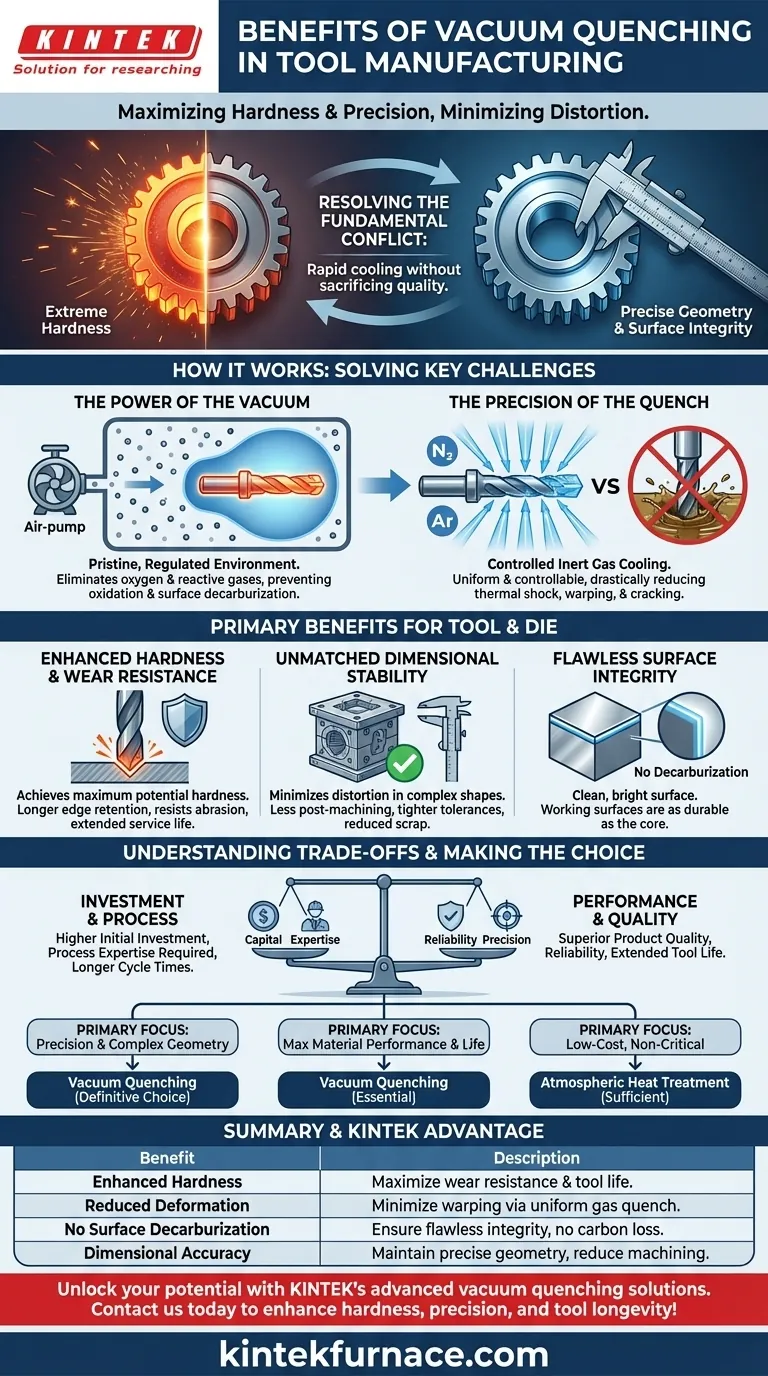

O valor central da têmpera a vácuo é a sua capacidade de resolver o conflito fundamental no tratamento térmico: alcançar dureza extrema através do resfriamento rápido sem sacrificar a geometria precisa e a integridade superficial da ferramenta finalizada.

Como a Têmpera a Vácuo Resolve os Principais Desafios de Ferramentas

Métodos tradicionais de tratamento térmico expõem o metal quente ao oxigênio, levando a defeitos superficiais, e seu resfriamento menos controlado pode fazer com que as peças se deformem. Um forno de têmpera a vácuo aborda essas questões criando um ambiente imaculado e altamente regulamentado para todo o processo.

O Poder do Vácuo

Um forno a vácuo começa removendo a atmosfera de sua câmara de aquecimento. Esta etapa, aparentemente simples, é fundamental para a qualidade da ferramenta final.

Ao eliminar oxigênio e outros gases reativos, o processo impede completamente a oxidação e a descarbonetação superficial — a perda de carbono da superfície do aço. Isso garante que toda a superfície de trabalho da ferramenta mantenha sua dureza e composição química pretendidas.

A Precisão da Têmpera

Após aquecer a ferramenta até sua temperatura de austenitização crítica no vácuo, o forno introduz rapidamente um gás inerte de alta pressão (como nitrogênio ou argônio) para resfriá-la. Esta é a "têmpera".

Este método de têmpera a gás é significativamente mais uniforme e controlável do que mergulhar uma ferramenta quente em óleo ou água. O resfriamento controlado e uniforme reduz drasticamente o choque térmico e as tensões internas, que são as principais causas de empenamento, distorção e rachaduras.

Os Principais Benefícios para a Fabricação de Moldes e Matrizes

Para fabricantes de moldes, matrizes e ferramentas de corte, essas vantagens de processo se traduzem diretamente em qualidade e confiabilidade superiores do produto.

Dureza e Resistência ao Desgaste Aprimoradas

A têmpera rápida e controlada permite que materiais como aço rápido e aço de ferramenta atinjam sua dureza potencial máxima. Isso resulta em ferramentas que mantêm um fio de corte por mais tempo, resistem à abrasão e têm uma vida útil significativamente estendida.

Estabilidade Dimensional Incomparável

Ao minimizar o choque térmico, a têmpera a vácuo produz ferramentas com precisão dimensional excepcional. Para moldes e matrizes complexos com recursos intrincados e tolerâncias rígidas, isso significa menos usinagem ou retificação pós-tratamento, economizando tempo e reduzindo as taxas de sucata.

Integridade Superficial Impecável

Como o processo ocorre a vácuo, a ferramenta finalizada sai do forno limpa e brilhante, sem descarbonetação superficial. As arestas de corte e as superfícies de trabalho são tão duras e duráveis quanto o material do núcleo, o que é fundamental para o desempenho e a longevidade.

Compreendendo os Compromissos

Embora a têmpera a vácuo ofereça resultados superiores, é importante entender sua posição em relação a outros métodos de tratamento térmico.

Investimento Inicial Mais Alto

Fornos a vácuo são equipamentos complexos e sofisticados que representam um investimento de capital significativo em comparação com fornos atmosféricos convencionais.

Experiência de Processo Necessária

Alcançar resultados ótimos exige controle preciso de todo o ciclo, incluindo taxas de aquecimento, níveis de vácuo e pressões de têmpera. Isso exige um nível mais alto de habilidade do operador e conhecimento do processo para adaptar ciclos a diferentes materiais e geometrias.

Tempos de Ciclo Mais Longos

O processo de criar vácuo, aquecer, manter a imersão e temperar a gás pode, às vezes, levar mais tempo do que métodos mais antigos e menos precisos. Isso pode ser um fator no planejamento de produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a têmpera a vácuo depende das exigências de desempenho do produto final.

- Se seu foco principal é precisão e geometria complexa: A têmpera a vácuo é a escolha definitiva, pois sua capacidade de minimizar a distorção é incomparável.

- Se seu foco principal é desempenho máximo do material e vida útil da ferramenta: A têmpera a vácuo é essencial para eliminar falhas superficiais e alcançar a maior dureza e resistência ao desgaste possíveis.

- Se seu foco principal são componentes de baixo custo e não críticos: Tratamentos térmicos atmosféricos mais simples podem ser suficientes onde a precisão dimensional e a perfeição superficial são menos importantes.

Em última análise, a adoção da têmpera a vácuo é um investimento em qualidade e confiabilidade, garantindo que suas ferramentas tenham o desempenho exato para o qual foram projetadas.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Dureza Aprimorada | Atinge a dureza máxima do material para melhor resistência ao desgaste e maior vida útil da ferramenta. |

| Deformação Reduzida | Minimiza o empenamento e a distorção através da têmpera a gás controlada e uniforme. |

| Sem Descarbonetação Superficial | Impede a perda de carbono da superfície, garantindo integridade impecável em ambientes livres de oxigênio. |

| Precisão Dimensional | Mantém a geometria precisa, reduzindo a necessidade de usinagem pós-tratamento. |

Desbloqueie todo o potencial da sua fabricação de ferramentas com as soluções avançadas de têmpera a vácuo da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura, como Fornos a Vácuo e Atmosféricos, complementados por profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a dureza, a precisão e a longevidade da ferramenta!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais