Em resumo, um forno a vácuo vertical lida com cargas longas ou grandes levantando-as por baixo para dentro de uma câmara de aquecimento cilíndrica. A carga é colocada sobre uma base móvel, ou "soleira", que é então elevada por um sistema de elevação potente, posicionando a peça de trabalho com segurança dentro da zona quente do forno. Este projeto de carregamento inferior utiliza a gravidade para estabilidade e é fundamentalmente diferente da entrada horizontal dos fornos convencionais.

A principal vantagem de um forno vertical não é apenas sua capacidade de levantar cargas grandes, mas seu uso de uma orientação vertical para minimizar a distorção da peça, melhorar a uniformidade da temperatura e permitir um tratamento térmico rápido e integrado — tornando-o uma ferramenta especializada para geometrias de peças e requisitos metalúrgicos específicos.

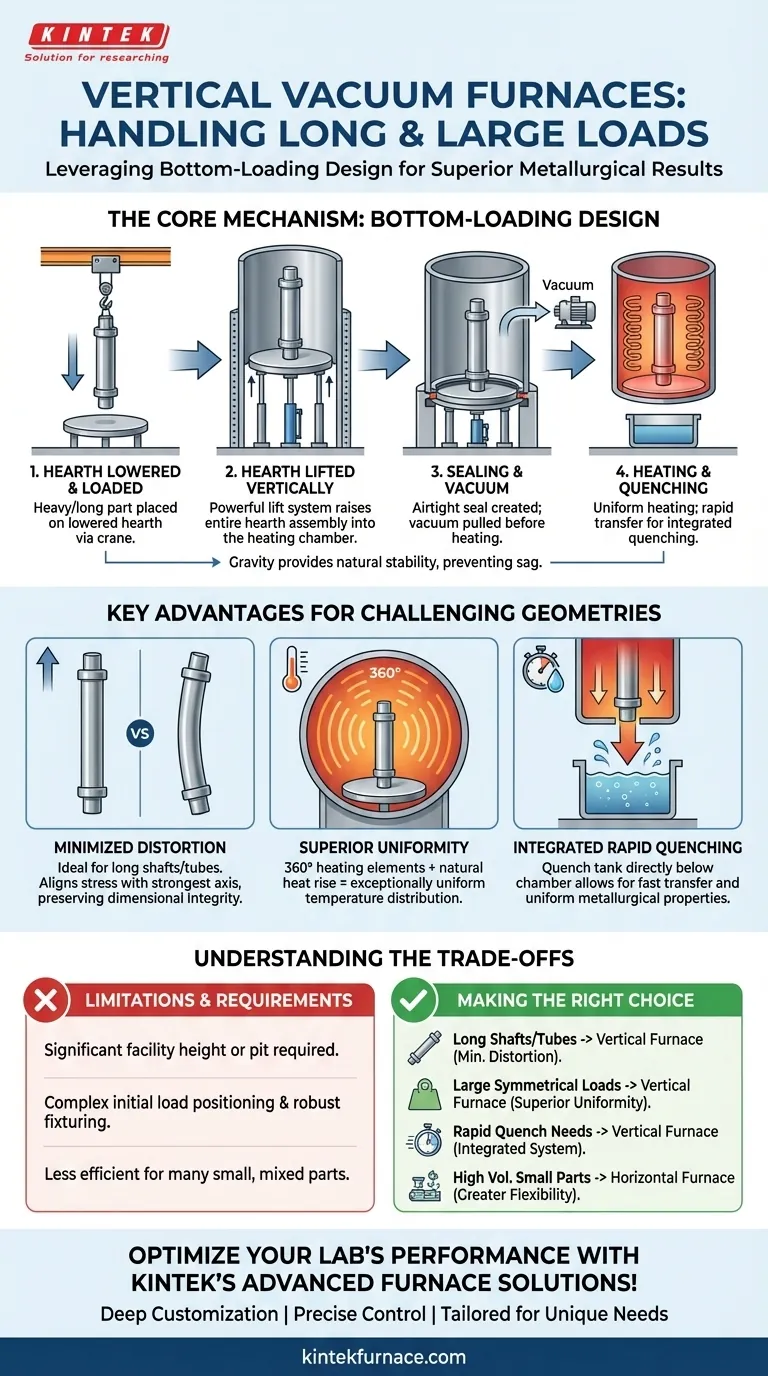

O Mecanismo Central: Projeto de Carregamento Inferior

Para entender como um forno vertical opera, é essencial visualizar sua arquitetura de "carregamento inferior". Este projeto é a chave para sua capacidade de processar componentes grandes, pesados ou longos de forma eficaz.

Como o Carregamento Funciona

O processo começa com o forno na posição aberta, onde a soleira inferior é abaixada até o nível do piso ou para dentro de um poço. Um guindaste aéreo ou outro equipamento de manuseio de material é usado para colocar a peça de trabalho grande no dispositivo de fixação nesta soleira.

Assim que a peça é fixada, um robusto sistema de elevação eletromecânico ou hidráulico levanta todo o conjunto da soleira verticalmente. Ele viaja para cima e para dentro da câmara de aquecimento estacionária e isolada acima, que contém os elementos de aquecimento.

Criando a Vedação a Vácuo

Quando a soleira atinge sua posição totalmente elevada, ela se engata em uma flange na câmara principal. Grampos ou mecanismos de travamento a fixam no lugar, e O-rings ou outros sistemas de vedação criam a vedação hermética necessária para criar o vácuo. O ciclo de tratamento térmico só pode começar depois que esta integridade do vácuo for confirmada.

Utilizando a Gravidade para Estabilidade

Ao contrário de um forno horizontal onde uma peça longa deve ser suportada ao longo de seu comprimento, um forno vertical suporta a carga a partir de sua base. A gravidade ajuda a manter o componente estável e centralizado, evitando o empenamento ou a distorção que podem ocorrer em altas temperaturas.

Vantagens Chave para Cargas Grandes

O projeto vertical oferece vantagens metalúrgicas e logísticas distintas, especialmente para componentes com geometrias desafiadoras.

Distorção Mínima

Para peças longas e esbeltas, como eixos, componentes de transmissão ou trens de pouso de aeronaves, o risco de empenamento ou distorção sob seu próprio peso em um forno horizontal é significativo. Ao orientar a peça verticalmente, essas tensões gravitacionais são alinhadas ao longo do eixo mais forte da peça, preservando sua integridade dimensional.

Uniformidade de Temperatura Superior

A câmara de aquecimento cilíndrica de um forno vertical permite o posicionamento dos elementos de aquecimento em um arranjo de 360 graus ao redor da carga. Esta configuração, combinada com a tendência natural do calor de subir, promove uma distribuição de temperatura excepcionalmente uniforme, o que é fundamental para alcançar propriedades metalúrgicas consistentes em uma peça grande.

Tratamento Térmico Integrado e Rápido (Quenching)

Muitos fornos verticais são projetados com um tanque de têmpera (para óleo, água ou polímero) ou um sistema de resfriamento a gás de alta pressão localizado diretamente abaixo da câmara de aquecimento. Após o ciclo de aquecimento, a soleira é abaixada rapidamente, movendo a peça da zona quente para o meio de têmpera em segundos. Isso minimiza o tempo de transferência, reduz a perda térmica e garante uma têmpera rápida e uniforme.

Entendendo as Compensações (Trade-offs)

Embora potente, o forno vertical não é uma solução universal. Seu projeto apresenta limitações específicas que devem ser consideradas.

Requisitos Significativos de Altura da Instalação

A restrição mais óbvia é a necessidade de folga vertical substancial. A instalação deve acomodar a altura total do corpo do forno mais o espaço adicional necessário para abaixar a soleira e carregar/descarregar a peça de trabalho. Isso geralmente requer uma instalação de pé-direito alto ou a construção de um poço.

Manuseio de Carga e Dispositivos de Fixação (Fixturing)

Embora o forno realize a elevação, posicionar inicialmente uma peça pesada ou desajeitada na soleira pode ser mais complexo do que usar um carro de carregamento para um forno horizontal. Requer planejamento cuidadoso, acesso a guindastes aéreos e dispositivos de fixação robustos para garantir que a carga esteja estável antes de ser levantada.

Não Ideal para Todas as Misturas de Peças

Um forno vertical se destaca com peças grandes únicas ou cargas simétricas. É menos eficiente para processar muitas peças pequenas, planas ou de formato irregular que poderiam ser facilmente organizadas em várias bandejas empilhadas dentro de um forno horizontal de grande volume.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo correto de forno depende inteiramente da geometria da peça, do resultado metalúrgico exigido e das restrições de sua instalação.

- Se seu foco principal é minimizar a distorção para eixos, tubos ou engrenagens longas: O forno vertical é a escolha definitiva para manter a retidão e a precisão dimensional.

- Se seu foco principal é processar matrizes grandes, moldes ou componentes simétricos que exigem o aquecimento mais uniforme possível: O aquecimento de 360 graus de um forno vertical oferece controle de temperatura superior.

- Se seu foco principal é o tratamento térmico rápido para alcançar dureza ou microestrutura específicas: Um forno vertical de carregamento inferior com tanque de têmpera integrado fornece a transferência mais rápida e consistente.

- Se seu foco principal é processar grandes volumes de peças menores e variadas em bandejas ou cestos: Um forno horizontal geralmente oferece maior flexibilidade e eficiência de carregamento.

Ao entender que o projeto do forno vertical é construído para controlar a física do calor e da gravidade, você pode selecionar com confiança a arquitetura correta para proteger o valor e a integridade de seus componentes.

Tabela Resumo:

| Característica | Benefício para Cargas Grandes |

|---|---|

| Projeto de Carregamento Inferior | Levanta cargas pela base para estabilidade e manuseio fácil |

| Orientação Vertical | Reduz a distorção da peça e se alinha com a gravidade |

| Câmara de Aquecimento Cilíndrica | Garante distribuição de temperatura uniforme de 360 graus |

| Tratamento Térmico Integrado | Permite têmpera rápida para propriedades metalúrgicas consistentes |

| Alavancagem da Gravidade | Previne o empenamento e melhora a segurança da carga |

Otimize o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo verticais personalizados, incluindo Fornos de Mufa, Tubo, Rotativos e com Atmosfera, bem como Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, como o manuseio de cargas longas ou grandes com distorção mínima e controle de temperatura superior. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos metalúrgicos e alcançar melhores resultados!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?