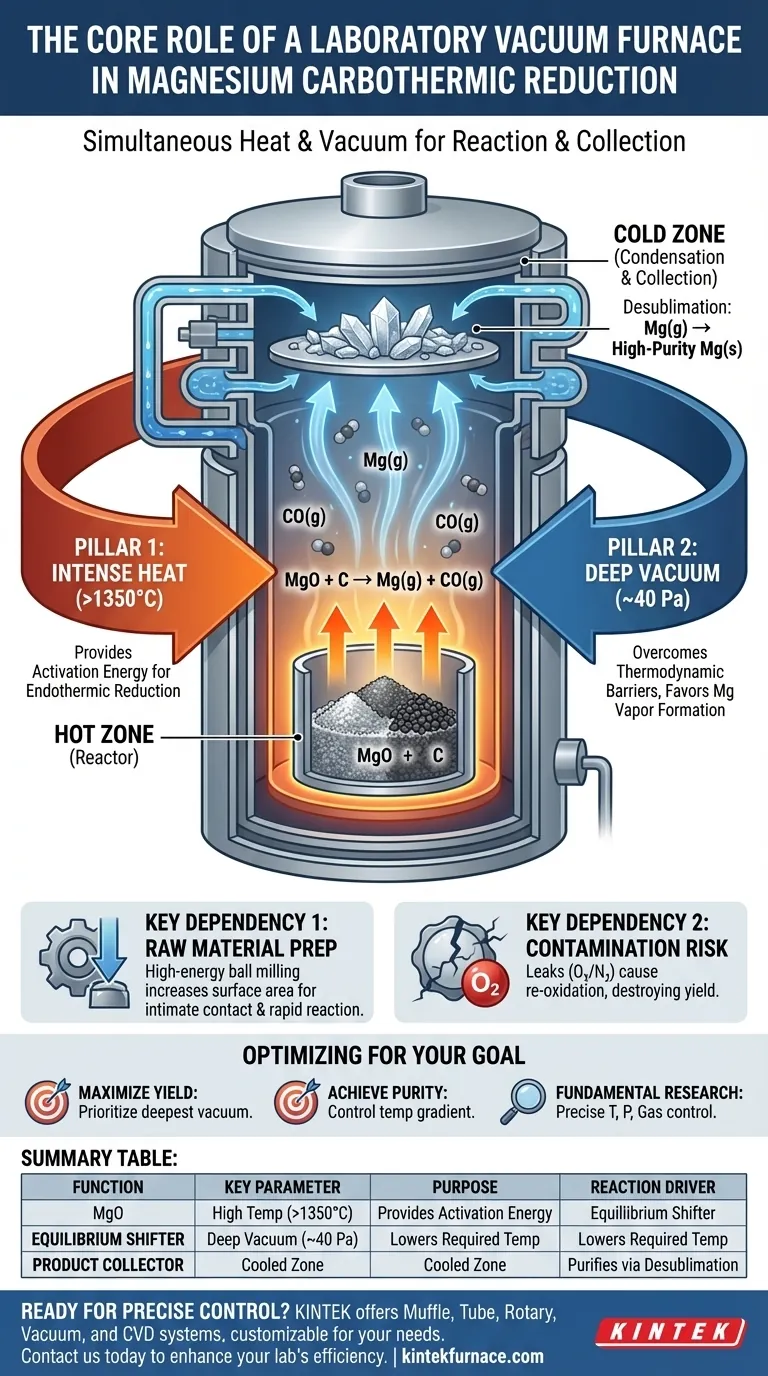

Em sua essência, o papel do forno a vácuo de laboratório é criar simultaneamente duas condições extremas e inegociáveis: o calor intenso necessário para iniciar a reação e o vácuo profundo necessário para tornar a reação termodinamicamente favorável e permitir a formação do produto. É tanto o reator quanto o vaso de coleta em um sistema integrado.

O forno a vácuo não é meramente um forno de alta temperatura. É uma ferramenta de engenharia de ambiente que altera fundamentalmente a termodinâmica da reação, tornando a redução carbotérmica de óxido de magnésio viável em temperaturas gerenciáveis, ao mesmo tempo que serve como o aparelho para purificar e coletar o produto final.

Os Dois Pilares: Alta Temperatura e Vácuo Profundo

O sucesso do processo de redução carbotérmica depende inteiramente da capacidade do forno de controlar precisamente dois parâmetros físicos chave. Estas não são variáveis independentes; elas trabalham juntas para impulsionar a reação adiante.

Fornecendo Energia de Ativação com Calor

A redução química do óxido de magnésio (MgO) com carbono é um processo endotérmico. Requer uma entrada significativa de energia para quebrar fortes ligações químicas.

O forno deve aquecer os reagentes a temperaturas superiores a 1350°C para fornecer essa energia de ativação necessária e iniciar a reação a uma taxa significativa.

Superando Barreiras Termodinâmicas com Vácuo

Esta é a função mais crítica do forno. À pressão atmosférica, a reação MgO + C → Mg(g) + CO(g) requer temperaturas impraticavelmente altas. Um vácuo muda toda essa equação.

Ao reduzir a pressão dentro do forno a um alto vácuo (por exemplo, 40 Pa), o equilíbrio do sistema é deslocado. De acordo com o princípio de Le Chatelier, a diminuição da pressão favorece o lado da reação que produz mais mols de gás. Aqui, favorece fortemente a formação de magnésio gasoso e monóxido de carbono.

Este ambiente de vácuo diminui significativamente a temperatura de reação necessária, tornando todo o processo mais eficiente em termos de energia e alcançável em um ambiente de laboratório. Ele também cria um caminho claro e desobstruído para o vapor de magnésio viajar.

Mais do que um Reator: O Forno como um Sistema de Destilação

O design do forno serve a um duplo propósito. Não é apenas para criar o produto, mas também para separá-lo e purificá-lo na mesma etapa do processo.

A Zona Quente: Gerando Vapor de Magnésio

No interior do forno, um cadinho contém a mistura finamente moída de óxido de magnésio e uma fonte de carbono. Esta é a "zona quente", onde a alta temperatura e o vácuo impulsionam a reação de redução, convertendo os reagentes sólidos em vapor de magnésio.

A Zona Fria: Condensação e Coleta

O forno é projetado com superfícies resfriadas, tipicamente uma tampa resfriada a água e o corpo interno do forno. À medida que o vapor quente de magnésio sobe do cadinho, ele entra em contato com essas superfícies.

Como a temperatura dessas superfícies está bem abaixo do ponto de congelamento do magnésio, o vapor sofre dessublimação, solidificando-se rapidamente diretamente de gás para um sólido de alta pureza. Este processo separa eficientemente o magnésio puro de quaisquer materiais não reagidos ou impurezas deixadas no cadinho.

Compreendendo as Dependências Chave

O forno não opera isoladamente. Sua eficácia está diretamente ligada a outras partes do processo e requer um gerenciamento cuidadoso de suas condições operacionais.

A Importância da Preparação da Matéria-Prima

A reação dentro do forno só pode ser tão eficiente quanto os materiais introduzidos nele. O pré-processamento dos reagentes, muitas vezes através de moagem de bolas de alta energia, é uma etapa preparatória crítica.

Este processo de moagem aumenta dramaticamente a área de superfície e garante o contato íntimo entre as partículas de óxido de magnésio e carbono, o que é fundamental para uma reação rápida e completa uma vez dentro do forno.

O Risco de Contaminação

Manter a integridade do vácuo é primordial. Quaisquer vazamentos que permitam a entrada de ar (especificamente oxigênio ou nitrogênio) na câmara podem ser catastróficos para o processo.

O oxigênio reoxidará instantaneamente o valioso vapor de magnésio, transformando-o de volta em óxido de magnésio e destruindo o rendimento do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A operação precisa do forno a vácuo depende do resultado desejado do experimento ou da corrida de produção.

- Se o seu foco principal é maximizar o rendimento: Priorize a manutenção do vácuo mais profundo e estável possível para impulsionar continuamente o equilíbrio da reação em direção aos produtos.

- Se o seu foco principal é alcançar alta pureza: Controle cuidadosamente o gradiente de temperatura entre o cadinho (zona quente) e as superfícies de condensação (zona fria) para gerenciar a taxa de dessublimação.

- Se o seu foco principal é pesquisa fundamental: Utilize controles precisos de temperatura, pressão e qualquer fluxo de gás inerte para estudar sistematicamente os comportamentos de evaporação e condensação sob diferentes condições.

Em última análise, o forno a vácuo é a ferramenta indispensável que manipula os princípios fundamentais da física e da química para produzir magnésio através deste método avançado.

Tabela Resumo:

| Função do Forno | Parâmetro Chave | Propósito |

|---|---|---|

| Motor da Reação | Alta Temperatura (>1350°C) | Fornece energia de ativação para a reação de redução endotérmica. |

| Deslocador de Equilíbrio | Vácuo Profundo (~40 Pa) | Reduz a temperatura necessária ao favorecer a formação de vapor de magnésio. |

| Coletor de Produto | Zona de Condensação Resfriada | Purifica o magnésio via dessublimação de vapor para sólido. |

Pronto para Alcançar Controle Preciso em Seus Processos de Alta Temperatura?

Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos a vácuo de laboratório especializados, ideais para aplicações exigentes como a redução carbotérmica. Todos os nossos sistemas são personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência do seu laboratório e garantir resultados de alta pureza.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais