A regulação térmica precisa é crítica porque o superaquecimento do ferro fundido nodular em um forno rotativo causa a rápida degradação do revestimento refratário e compromete a qualidade metalúrgica da fusão. Embora esses fornos possuam altas capacidades térmicas, a medição rigorosa garante que você atinja as metas exatas de vazamento sem cruzar limiares operacionais perigosos.

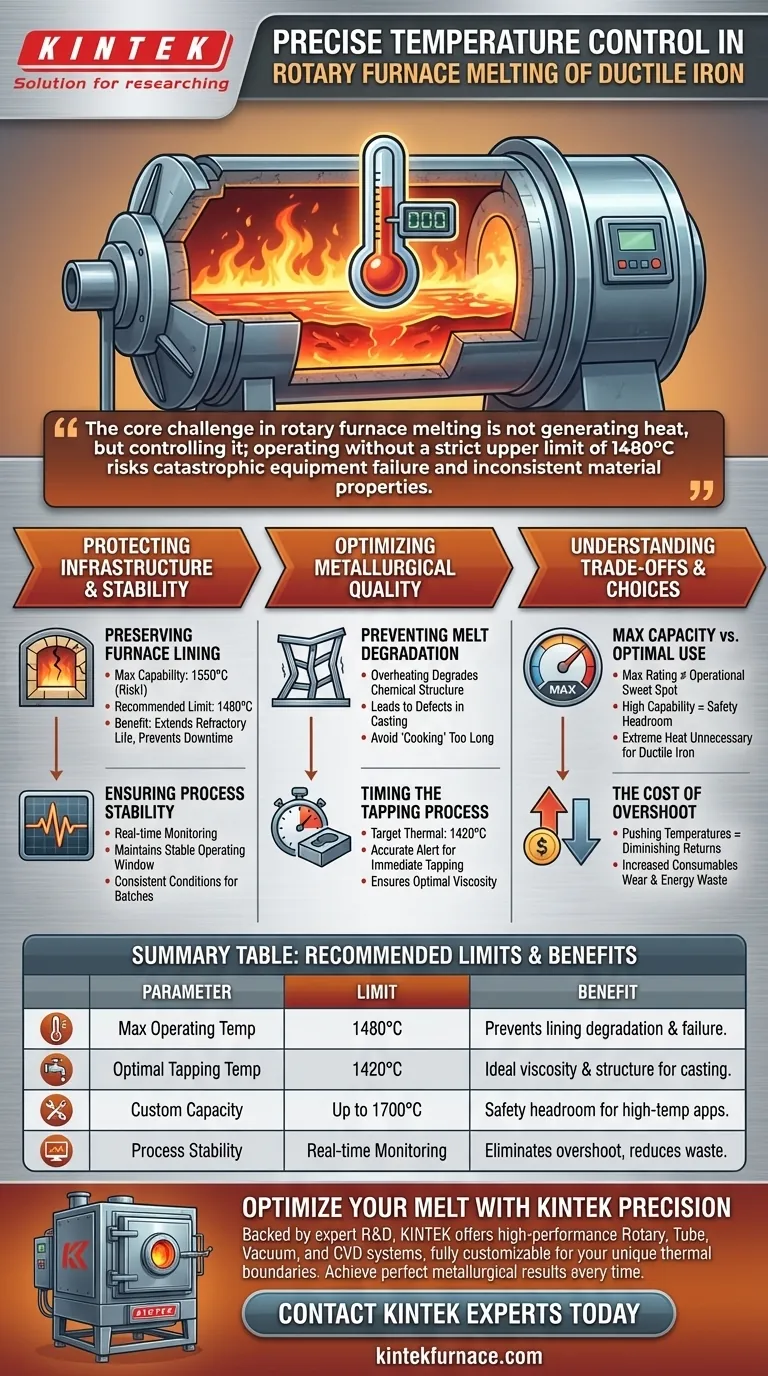

O principal desafio na fusão em forno rotativo não é gerar calor, mas controlá-lo; operar sem um limite superior rigoroso de 1480°C arrisca falha catastrófica do equipamento e propriedades inconsistentes do material.

Protegendo Infraestrutura e Estabilidade

Preservando o Revestimento do Forno

Fornos rotativos são tecnicamente capazes de atingir temperaturas tão altas quanto 1550°C. No entanto, operar nesta capacidade máxima é prejudicial ao equipamento.

Um limite superior rigoroso de 1480°C é geralmente recomendado. Aderir a este limite estende significativamente a vida útil do revestimento refratário do forno, o que evita tempo de inatividade caro para reparos.

Garantindo a Estabilidade do Processo

Exceder os limites de temperatura recomendados cria um ambiente de fusão instável. Essa instabilidade torna difícil manter condições consistentes para lotes subsequentes.

Ferramentas de medição precisas permitem que os operadores monitorem o acúmulo térmico em tempo real. Isso garante que o forno permaneça dentro de uma janela operacional estável durante todo o ciclo de fusão.

Otimizando a Qualidade Metalúrgica

Prevenindo a Degradação da Fusão

A qualidade do ferro é altamente sensível ao superaquecimento. Se a temperatura ultrapassar o limite operacional, a estrutura química da fusão pode se degradar.

Essa degradação geralmente leva a defeitos na fundição final. O controle preciso impede que a fusão "cozinhe" por muito tempo em temperaturas excessivas.

Cronometrando o Processo de Vazamento

A transição para processos downstream depende de atingir uma meta térmica específica, muitas vezes 1420°C.

Instrumentação precisa alerta os operadores no momento em que essa meta é atingida. Isso permite o vazamento imediato, garantindo que o ferro entre no molde com a viscosidade e temperatura ideais.

Entendendo os Compromissos

Capacidade Máxima vs. Uso Ideal

É um erro comum confundir a classificação máxima de um forno com seu ponto ideal operacional.

Embora alguns fornos tubulares rotativos avançados possam ser personalizados para trabalhar até 1700°C, aplicar esse calor extremo à fusão de ferro fundido nodular padrão é desnecessário e perigoso. Alta capacidade fornece margem de segurança, não uma meta para operação diária.

O Custo do Excesso

Aumentar as temperaturas para "acelerar" a fusão geralmente resulta em retornos decrescentes. O pequeno ganho na velocidade de fusão é geralmente anulado pelo aumento do desgaste nos consumíveis e desperdício de energia.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficiência das suas operações de forno rotativo, alinhe seus controles de temperatura com suas prioridades de produção específicas:

- Se o seu foco principal é a Longevidade do Equipamento: Aplique um limite rígido de 1480°C para maximizar a vida útil do seu revestimento refratário.

- Se o seu foco principal é a Consistência do Produto: Priorize a precisão dos seus sensores de vazamento de 1420°C para garantir que cada vazamento ocorra no exato mesmo estado térmico.

O verdadeiro controle de processo vem da adesão disciplinada a esses limites térmicos.

Tabela Resumo:

| Parâmetro Operacional | Limite Recomendado | Benefício do Controle |

|---|---|---|

| Temp. Máx. de Operação | 1480°C | Previne degradação do revestimento refratário e falha do equipamento. |

| Temp. Ideal de Vazamento | 1420°C | Garante viscosidade e estrutura metalúrgica ideais para fundição. |

| Capacidade Personalizada | Até 1700°C | Fornece margem de segurança para aplicações especializadas de alta temperatura. |

| Estabilidade do Processo | Monitoramento em tempo real | Elimina excesso de temperatura e reduz desperdício de energia. |

Otimize Sua Fusão com Precisão KINTEK

Não deixe que o calor descontrolado comprometa seu rendimento ou destrua seu equipamento. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Rotativo, Tubular, a Vácuo e CVD de alto desempenho projetados para os ambientes de laboratório e industriais mais exigentes. Nossos fornos são totalmente personalizáveis para atender aos seus limites térmicos exclusivos, garantindo que você obtenha resultados metalúrgicos perfeitos sempre.

Pronto para aumentar a eficiência do seu laboratório e a longevidade do equipamento?

Entre em Contato com os Especialistas KINTEK Hoje Mesmo

Guia Visual

Referências

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Que papel desempenham os fornos rotativos de aquecimento indireto nos processos de carbonização e ativação? Desbloqueie o controle preciso para produtos de carbono de alta pureza

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Por que os materiais refratários duráveis são importantes em fornos rotativos? Garanta Longevidade e Eficiência em Operações de Alta Temperatura

- Quais opções de personalização estão disponíveis para fornos tubulares rotativos? Adapte Seu Forno para um Processamento Térmico Preciso

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Como a configuração interna de um forno rotativo pode ser ajustada? Otimize a Eficiência do Seu Processo Térmico

- Que tipos de processos industriais utilizam fornos rotativos? Desbloqueie o Processamento Térmico Eficiente para Seus Materiais

- Como o corpo do forno rotativo varia com a aplicação? Adapte o comprimento para a eficiência do seu processo