Para ajustar a configuração interna de um forno rotativo, você manipula parâmetros operacionais e componentes físicos chave. Os ajustes primários envolvem a alteração da velocidade de rotação do forno, sua inclinação e a saída do queimador para controlar por quanto tempo o material permanece dentro, como ele tomba e a quantidade de calor a que é exposto.

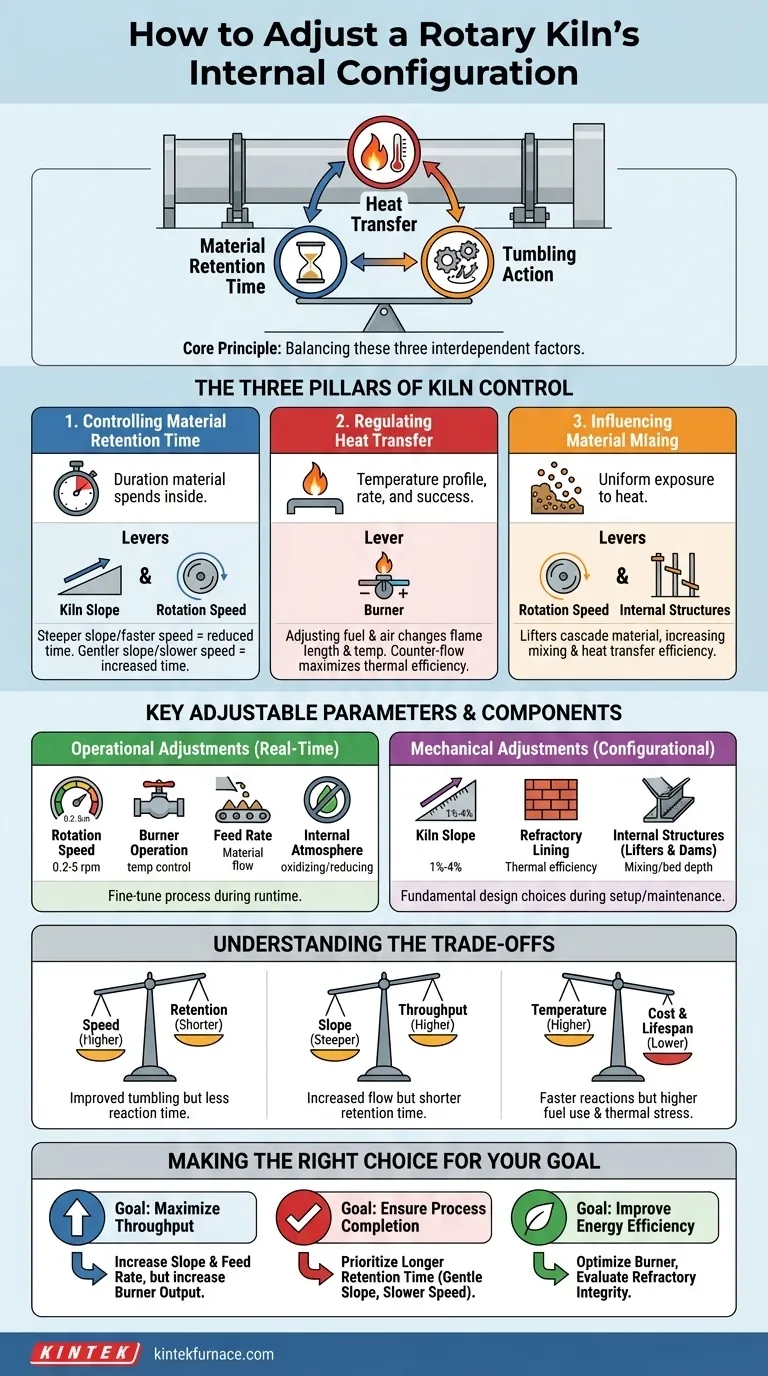

O princípio central do ajuste do forno rotativo não é sobre mudar um componente, mas sobre equilibrar três fatores interdependentes: tempo de retenção do material, transferência de calor e ação de tombamento. Dominar a interação entre essas variáveis é a chave para otimizar qualquer processo térmico.

Os Três Pilares do Controle do Forno

Otimizar um forno rotativo requer entender como influenciar a jornada do material através do tambor. Esta jornada é governada por três pilares fundamentais de controle.

Controlando o Tempo de Retenção do Material

O tempo de retenção é a duração que o material passa dentro do forno. É o fator mais crítico para garantir uma reação química completa ou mudança física.

As duas principais alavancas para controlar o tempo de retenção são a inclinação do forno e a velocidade de rotação. Uma inclinação mais acentuada ou uma velocidade de rotação mais rápida moverá o material através do forno mais rapidamente, reduzindo o tempo de retenção. Inversamente, uma inclinação mais suave e uma rotação mais lenta o aumentarão.

Regulando a Transferência de Calor

O perfil de temperatura dentro do forno dita a taxa e o sucesso do processo. O calor é principalmente controlado pelo queimador localizado na extremidade de descarga.

Ajustar a mistura de combustível e ar do queimador altera a temperatura e o comprimento da chama, o que por sua vez define as zonas de aquecimento dentro do forno (secagem, pré-aquecimento, calcinação). A maioria dos fornos usa um design de contra-fluxo, onde o calor flui contra o material, para maximizar a eficiência térmica.

Influenciando a Mistura do Material

A mistura adequada, ou tombamento, garante que cada partícula seja uniformemente exposta ao calor. Isso é principalmente influenciado pela velocidade de rotação da carcaça do forno.

Além da velocidade, a configuração interna física pode incluir elevadores. Estes são acessórios metálicos soldados à parte interna da carcaça do forno que levantam o material e o fazem cascatear através do fluxo de gás quente, aumentando dramaticamente a eficiência da mistura e da transferência de calor.

Parâmetros e Componentes Ajustáveis Chave

Os ajustes podem ser categorizados como operacionais (feitos durante a execução) ou mecânicos (feitos durante a montagem ou manutenção principal).

Ajustes Operacionais (Tempo Real)

Estes são os parâmetros que você pode alterar em tempo real para ajustar o processo.

- Velocidade de Rotação: Geralmente varia de 0,2 a 5 rpm. Aumentar a velocidade melhora o tombamento, mas reduz o tempo de retenção.

- Operação do Queimador: O controle primário para a temperatura. Ajustar a entrada de combustível impacta diretamente a temperatura do processo e o consumo de energia.

- Taxa de Alimentação: A taxa na qual o novo material é introduzido. Uma taxa de alimentação mais alta requer ajustes correspondentes de calor e tempo de retenção para manter a qualidade do processo.

- Atmosfera Interna: As vedações do forno são críticas para manter uma atmosfera interna controlada (por exemplo, oxidante ou redutora), o que é essencial para certas reações químicas.

Ajustes Mecânicos (Configuracionais)

Estas são escolhas de design fundamentais que são definidas durante a instalação ou revisão.

- Inclinação do Forno: A inclinação do tambor, tipicamente entre 1% e 4%. Este é um parâmetro fundamental que dita a taxa de fluxo de material de base.

- Revestimento Refratário: O revestimento interno de tijolos ou material moldável é uma escolha crítica. Seu material e espessura determinam a eficiência térmica do forno e protegem a carcaça de aço de temperaturas extremas.

- Estruturas Internas (Elevadores e Barragens): Os elevadores são instalados para melhorar a mistura. As barragens são anéis refratários construídos dentro do forno para aumentar a profundidade do leito do material em uma zona específica, aumentando assim o tempo de retenção nessa seção.

Compreendendo as Compensações

Todo ajuste envolve uma compensação. Uma mudança projetada para melhorar um aspecto do desempenho inevitavelmente afetará outros.

Velocidade vs. Retenção

Aumentar a velocidade de rotação melhora o tombamento e pode prevenir o agrupamento do material. No entanto, também reduz o tempo que o material tem para absorver calor e reagir, potencialmente levando a um processo incompleto se não for equilibrado com outros fatores.

Inclinação vs. Vazão

Uma inclinação mais acentuada aumenta a taxa na qual o material se move através do forno, permitindo uma maior vazão. A compensação é um tempo de retenção significativamente menor, o que pode exigir uma temperatura de processo muito mais alta para compensar.

Temperatura vs. Custo e Vida Útil

Aumentar a temperatura pode acelerar as reações e compensar tempos de retenção curtos. No entanto, isso vem com o custo de maior consumo de combustível e aumento do estresse térmico no revestimento refratário, potencialmente encurtando sua vida útil operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Para ajustar efetivamente o seu forno, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é maximizar a vazão: Considere aumentar a inclinação do forno e a taxa de alimentação, mas esteja preparado para aumentar a saída do queimador para garantir que o material seja totalmente processado no menor tempo de retenção.

- Se o seu foco principal é garantir a conclusão do processo: Priorize um tempo de retenção mais longo usando uma inclinação mais suave e uma velocidade de rotação mais lenta, permitindo que o material tenha tempo suficiente para reagir a uma temperatura eficiente.

- Se o seu foco principal é melhorar a eficiência energética: Otimize o queimador para uma combustão completa e avalie a integridade do seu revestimento refratário para minimizar a perda de calor através da carcaça do forno.

Ao entender essas variáveis interconectadas, você pode passar de simplesmente operar seu forno para realmente dominar seu processo.

Tabela Resumo:

| Tipo de Ajuste | Parâmetros Chave | Efeitos Chave |

|---|---|---|

| Operacional | Velocidade de Rotação, Saída do Queimador, Taxa de Alimentação | Controla o tombamento em tempo real, a temperatura e o fluxo de material |

| Mecânico | Inclinação do Forno, Revestimento Refratário, Elevadores/Barragens | Define o tempo de retenção de base, a eficiência térmica e a mistura |

Domine seus processos térmicos com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos rotativos, fornos mufla, fornos tubulares e muito mais, sob medida. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo