Em sua essência, o papel de um forno rotativo de aquecimento indireto na carbonização e ativação é fornecer um ambiente de processamento excecionalmente controlado e livre de oxigénio. Ao aquecer o forno rotativo externamente, ele separa os gases de combustão do material a ser processado, que é a condição essencial necessária para transformar materiais carbonáceos em carvão vegetal ou carvão ativado de alta pureza, em vez de simplesmente incinerá-los em cinzas.

A vantagem distintiva de um forno de aquecimento indireto não é apenas o calor que ele fornece, mas a atmosfera que ele protege. Ele permite o processamento térmico preciso em um ambiente com falta de oxigénio ou especialmente formulado, o que é inegociável para a carbonização e ativação bem-sucedidas.

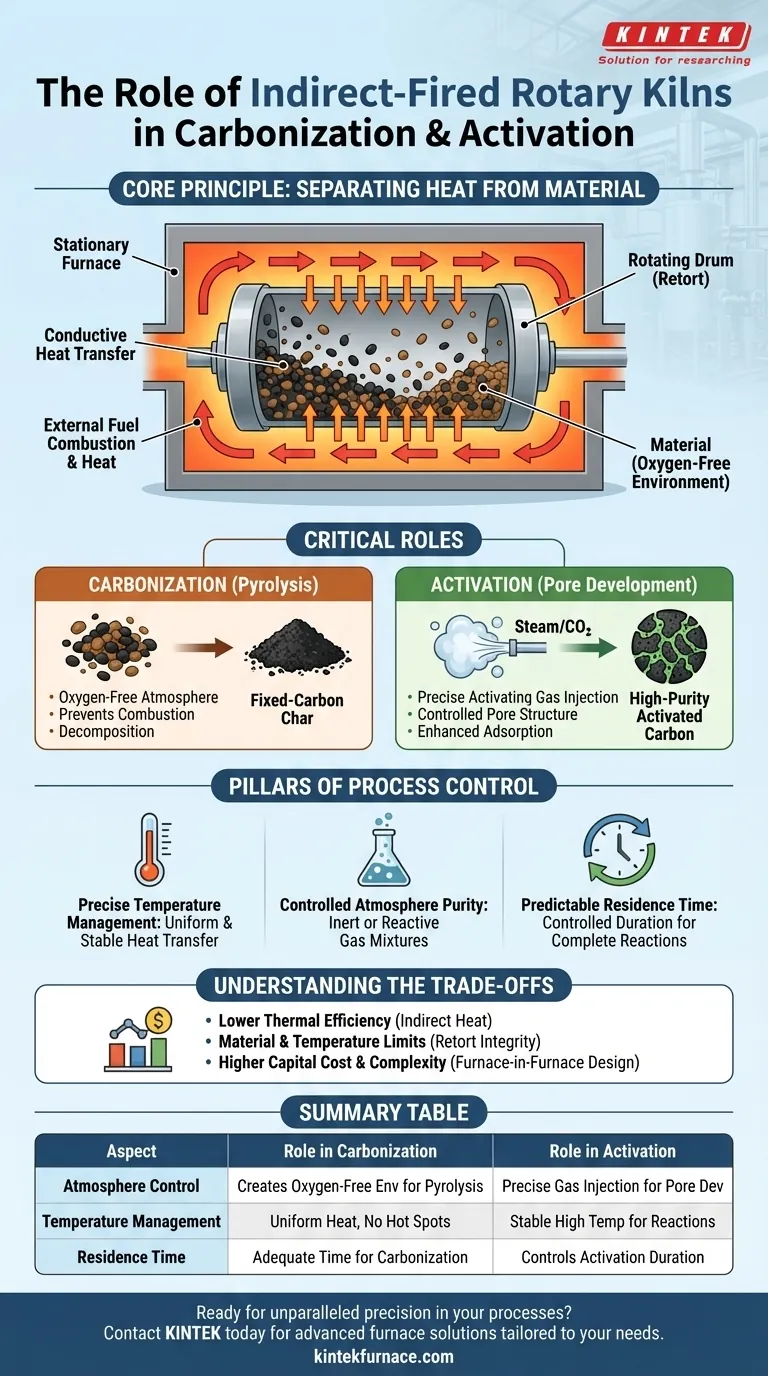

O Princípio Central: Separar o Calor do Material

Para entender o papel do forno, você deve primeiro entender seu princípio fundamental de design: a separação deliberada da fonte de calor do material do processo.

Como Funciona um Forno de Aquecimento Indireto

Um forno rotativo de aquecimento indireto consiste em um tambor rotativo (a retorta) que está completamente fechado dentro de um forno estacionário maior.

O combustível é queimado dentro do forno externo, aquecendo o exterior do tambor rotativo. Esse calor é então transferido por condução através da parede do tambor para o material que está a tombar dentro. Este design garante que o material nunca entre em contato com a chama ou com os subprodutos da combustão.

Por que a Separação é Crítica para a Carbonização

A carbonização é uma forma de pirólise — a decomposição térmica de materiais a temperaturas elevadas em uma atmosfera inerte ou com falta de oxigénio.

Se o material carbonáceo fosse exposto aos gases ricos em oxigénio da combustão direta, ele simplesmente queimaria. O design do forno indireto cria o ambiente necessário sem oxigénio, permitindo que o material se decomponha, liberte compostos voláteis e forme um carvão de carbono fixo.

O Papel Essencial na Ativação

A ativação é o processo que desenvolve a vasta estrutura de poros interna do carvão ativado, conferindo-lhe as suas poderosas capacidades de adsorção.

Isso é tipicamente alcançado expondo o material carbonizado a um agente oxidante como vapor ou dióxido de carbono a altas temperaturas. Um forno indireto permite que esses gases ativadores sejam injetados no tambor em concentrações precisas, sem serem diluídos ou contaminados por gases de combustão externos, garantindo um desenvolvimento de poros consistente e direcionado.

Os Pilares do Controlo do Processo

A separação de atmosferas é a base sobre a qual outras vantagens críticas de controlo de processo são construídas. Estas capacidades são a razão pela qual esta tecnologia é escolhida para a transformação de materiais de alto valor.

Gestão Precisa da Temperatura

Como o forno é aquecido externamente, a carcaça do tambor atinge uma temperatura uniforme e estável. Isso proporciona uma transferência de calor extremamente consistente e suave para todo o leito do material, prevenindo pontos quentes e garantindo uma qualidade de produto uniforme.

Pureza da Atmosfera Controlada

O ambiente interno selado dá aos operadores controlo total. Pode ser preenchido com um gás inerte como nitrogénio para carbonização pura, ou uma mistura de gás reativo específica (como vapor) para ativação controlada. Este nível de pureza é impossível em um sistema de aquecimento direto.

Tempo de Residência Previsível

Como todos os fornos rotativos, a combinação da velocidade de rotação do tambor e do seu ângulo de inclinação determina precisamente o tempo de residência — quanto tempo o material passa dentro da zona aquecida. Isso garante que as reações de carbonização ou ativação progridam até à conclusão.

Compreendendo as Desvantagens

Embora ideal para processos de alto controlo, o design de aquecimento indireto vem com desvantagens inerentes que devem ser consideradas.

Eficiência Térmica

Transferir calor através da parede metálica espessa de um tambor rotativo é inerentemente menos eficiente do que passar gases de combustão quentes diretamente através do leito do material. Isso pode levar a um maior consumo de combustível em comparação com alternativas de aquecimento direto para uma determinada produção.

Limitações de Material e Temperatura

O tambor rotativo está sujeito a imenso stress térmico e mecânico. Isso exige o uso de ligas caras e de alto desempenho e impõe um limite prático às temperaturas máximas de processo alcançáveis, que são ditadas pela integridade do material da retorta.

Custo de Capital e Complexidade

O design "forno dentro de um forno" é mecanicamente mais complexo do que um forno de aquecimento direto. Isso geralmente resulta em maior investimento de capital inicial e requisitos de manutenção mais exigentes.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo de aquecimento indireto depende inteiramente dos seus requisitos de produto final e do nível de controlo de processo de que você precisa.

- Se o seu foco principal é a produção de carvão ou carvão ativado de alta pureza: O controlo atmosférico absoluto oferecido por um forno indireto é essencial e inegociável.

- Se o seu foco principal é desenvolver uma estrutura de poros específica para adsorção: A capacidade de gerir precisamente a concentração de gás ativador torna um forno indireto a escolha superior.

- Se o seu foco principal é a secagem a granel simples ou a redução de volume (não carbonização): A maior eficiência térmica e o menor custo de um forno de aquecimento direto podem ser uma solução mais prática.

Em última análise, escolher um forno de aquecimento indireto é um investimento no controlo do processo para atingir um nível de qualidade de produto que outros métodos não podem garantir.

Tabela Resumo:

| Aspeto | Papel na Carbonização | Papel na Ativação |

|---|---|---|

| Controlo da Atmosfera | Cria um ambiente sem oxigénio para pirólise, prevenindo a combustão e formando carvão de carbono fixo. | Permite a injeção precisa de gases ativadores (ex: vapor) sem contaminação para o desenvolvimento de poros direcionado. |

| Gestão da Temperatura | Proporciona transferência de calor uniforme, prevenindo pontos quentes e garantindo uma decomposição consistente do material. | Mantém altas temperaturas estáveis para reações controladas, melhorando a formação da estrutura de poros. |

| Tempo de Residência | Garante que o material passa tempo adequado na zona aquecida para reações completas de carbonização. | Controla a duração da ativação para otimizar as capacidades de adsorção e a qualidade do produto. |

Pronto para alcançar uma precisão incomparável nos seus processos de carbonização e ativação? Na KINTEK, aproveitamos uma P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações industriais. A nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada com fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Seja para produzir carvão ativado de alta pureza ou otimizar transformações de materiais, a nossa experiência garante controlo e eficiência superiores. Entre em contacto connosco hoje para discutir como podemos elevar o seu processo com soluções fiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura

- Quais são as vantagens de usar fornos rotativos para o processamento de materiais? Alcançar processamento térmico uniforme e de alto volume

- Quais são algumas aplicações industriais comuns de fornos rotativos? Explore Soluções de Processamento de Alta Temperatura

- Como funciona o conjunto de acionamento de um forno rotativo? Chave para um processamento térmico eficiente

- Como funciona mecanicamente um forno rotativo? Domine o Processamento de Materiais com Engenharia de Precisão