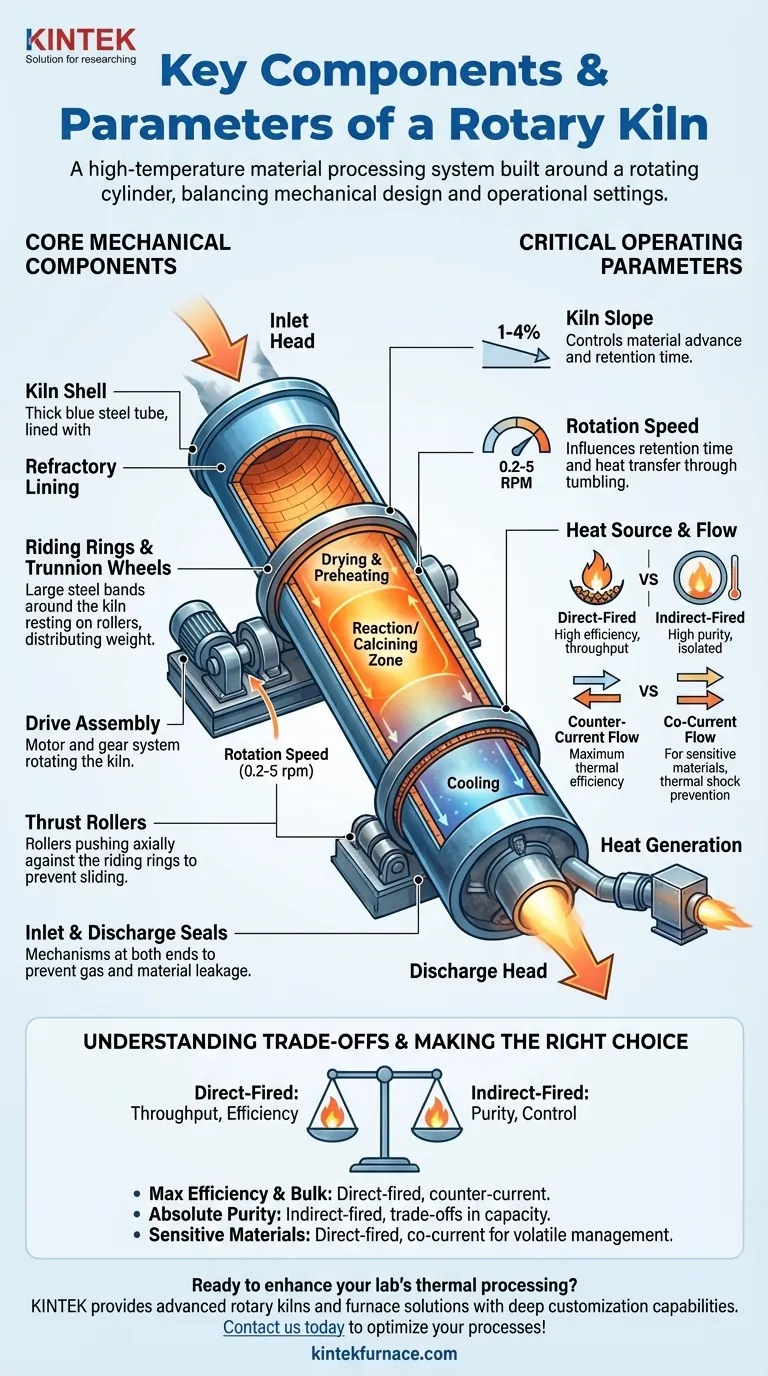

Em sua essência, um forno rotativo é um sistema projetado para processamento de materiais em alta temperatura, construído em torno de um grande cilindro de aço rotativo revestido com material resistente ao calor. Seus principais componentes incluem o revestimento do forno, um conjunto de acionamento para rotação e estruturas de suporte, enquanto seus principais parâmetros operacionais são a inclinação do cilindro, sua velocidade de rotação e o método de aplicação de calor. Esses elementos trabalham em conjunto para controlar o tempo de retenção do material e a exposição à temperatura.

Os componentes e parâmetros individuais de um forno rotativo não são variáveis independentes. Eles formam um sistema interconectado onde o projeto mecânico (inclinação, comprimento) e as configurações operacionais (velocidade, fluxo de calor) devem ser precisamente equilibrados para atingir a reação química ou transformação física desejada no material que está sendo processado.

Os Principais Componentes Mecânicos

A estrutura física de um forno rotativo é projetada para operação contínua sob estresse térmico e mecânico extremos. Cada componente serve a um propósito distinto na contenção do processo e na movimentação do material.

O Revestimento do Forno e o Revestimento Refratário

O revestimento do forno é o corpo cilíndrico principal, tipicamente feito de chapa de aço de alta resistência. Ele fornece a integridade estrutural de todo o conjunto rotativo.

Dentro do revestimento, um revestimento refratário (feito de tijolo especializado ou material moldável) desempenha duas funções críticas. Ele protege o revestimento de aço das temperaturas internas extremas do processo e evita a corrosão química do material que está sendo processado.

O Sistema de Rotação e Suporte

Todo o conjunto do forno é montado em dois ou mais anéis de apoio, que são bandas maciças de aço que circundam o revestimento. Esses anéis distribuem o imenso peso do forno para uma série de rolos de suporte chamados rodas de trunião.

Um conjunto de acionamento, consistindo de uma grande engrenagem e um motor elétrico, gira o forno a uma velocidade controlada. Para evitar que o forno deslize lentamente para baixo devido à sua inclinação, os rolos de impulso empurram contra os anéis de apoio para gerenciar essa deriva axial.

Manuseio e Contenção de Materiais

O material entra no forno através da cabeça de entrada (ou extremidade de alimentação) e sai através da cabeça de descarga.

Crucialmente, vedações são instaladas em ambas as extremidades do forno. Esses sistemas mecânicos (frequentemente vedações de mola ou lâmina) impedem que o ar frio entre no forno e que os gases quentes do processo escapem, o que é vital para manter a eficiência térmica e o controle ambiental.

Parâmetros Operacionais Críticos

Enquanto os componentes mecânicos formam a estrutura, os parâmetros operacionais são as alavancas usadas para controlar o próprio processo. O ajuste desses parâmetros impacta diretamente a qualidade final do produto.

Inclinação do Forno

Forno rotativos são sempre instalados com uma ligeira inclinação, tipicamente entre 1% e 4% (1-4 cm de queda por metro de comprimento). Essa inclinação é a principal força que faz o material avançar da extremidade de alimentação para a extremidade de descarga à medida que o forno gira. Uma inclinação mais acentuada resulta em um tempo de retenção mais curto.

Velocidade de Rotação

A velocidade de rotação, geralmente entre 0,2 e 5 rotações por minuto (rpm), é um parâmetro de controle crítico. Uma rotação mais lenta aumenta o tempo de retenção – quanto tempo o material passa dentro do forno. Também afeta como o material tomba, o que influencia a transferência de calor.

Fonte e Fluxo de Calor

O calor é gerado por um queimador localizado na extremidade de descarga do forno. A escolha do método de aquecimento é uma decisão de projeto fundamental.

- Queima Direta: Gases de combustão quentes fluem através do forno em contato direto com o material. Isso é altamente eficiente, mas pode introduzir contaminantes.

- Queima Indireta: O revestimento do forno é aquecido externamente. Isso garante a pureza do material, mas é menos eficiente termicamente e limitado a aplicações de menor escala.

O fluxo de calor também pode ser contracorrente (o gás flui no sentido oposto ao material) para máxima eficiência térmica ou cocorrente (o gás flui com o material) para processar materiais sensíveis ao calor.

Zoneamento do Forno

Um forno longo cria efetivamente zonas distintas onde diferentes processos ocorrem sequencialmente. Um perfil típico inclui uma zona de secagem, uma zona de pré-aquecimento, uma zona central de calcinação ou reação com a temperatura mais alta e uma zona de resfriamento.

Compreendendo as Trocas

O projeto e a operação de um forno envolvem o equilíbrio de prioridades concorrentes. A troca mais fundamental é entre a pureza do processo e a eficiência térmica, que é ditada pelo método de aquecimento.

Forno de Queima Direta: Rendimento sobre Pureza

Esses fornos são os cavalos de batalha da indústria pesada (por exemplo, cimento, cal). Ao permitir que o gás quente entre em contato direto com o material, eles alcançam excelente transferência de calor e alto rendimento. No entanto, os subprodutos da combustão podem contaminar o produto final.

Fornos de Queima Indireta: Pureza sobre Rendimento

Quando a pureza do produto é inegociável (por exemplo, produtos químicos especiais, materiais de grau alimentício, remediação de solos), um forno de queima indireta é necessário. O material é isolado dos gases de combustão, mas aquecer o revestimento maciço de aço por fora é menos eficiente e limita o diâmetro e a capacidade máximos do forno.

Fluxo Contracorrente vs. Cocorrente

O fluxo contracorrente é a configuração mais comum. À medida que o gás quente entra na extremidade de descarga e flui para cima, ele encontra material progressivamente mais frio, maximizando a transferência de calor e a eficiência do combustível.

O fluxo cocorrente, onde gás e material se movem na mesma direção, é usado para materiais sensíveis ao choque térmico ou que contêm uma alta porcentagem de voláteis que precisam ser queimados rapidamente na entrada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção e operação de um forno rotativo exigem o alinhamento de sua configuração com seu objetivo de processo específico.

- Se seu foco principal é a máxima eficiência térmica e produção em massa: Um forno de queima direta, contracorrente, é a escolha padrão e mais econômica.

- Se seu foco principal é a pureza absoluta do produto e evitar a contaminação: Um forno de queima indireta é a única opção viável, aceitando as trocas em capacidade e eficiência.

- Se seu foco principal é o processamento de materiais sensíveis à temperatura ou com alto teor de umidade: Uma configuração de fluxo cocorrente com queima direta pode ser necessária para evitar choque térmico e gerenciar voláteis com segurança.

Compreender como esses componentes e parâmetros funcionam como um sistema integrado é a chave para otimizar qualquer operação de processamento térmico.

Tabela Resumo:

| Componente/Parâmetro | Detalhes Chave |

|---|---|

| Revestimento do Forno e Revestimento | Cilindro de aço com revestimento refratário para proteção térmica e resistência à corrosão |

| Conjunto de Acionamento | Motor elétrico e sistema de engrenagens para rotação controlada (0,2-5 rpm) |

| Inclinação | Inclinação (1-4%) para controlar o fluxo de material e o tempo de retenção |

| Fonte de Calor | Queimador com queima direta ou indireta para eficiência ou pureza |

| Configuração de Fluxo | Contracorrente para eficiência, cocorrente para materiais sensíveis |

Pronto para aprimorar o processamento térmico do seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos rotativos e outras soluções podem otimizar seus processos para eficiência e pureza!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso