Em sua essência, o conjunto de acionamento de um forno rotativo é o motor que controla todo o processo térmico. Ele usa um motor conectado a um sistema de transmissão — mais comumente uma engrenagem grande, mas às vezes correntes ou rodas de fricção — para girar lenta e consistentemente o tambor cilíndrico do forno. Essa rotação controlada é o mecanismo fundamental que transporta o material através da câmara aquecida e o revoluciona para garantir um aquecimento uniforme, essencial para induzir a reação química ou a mudança física desejada.

O conjunto de acionamento é mais do que apenas um motor; é um sistema de controle de precisão. Sua função principal é governar o tempo de residência e a mistura do material dentro do forno, tornando a escolha do tipo de acionamento uma decisão de engenharia crítica ligada diretamente à escala e aos requisitos do processo.

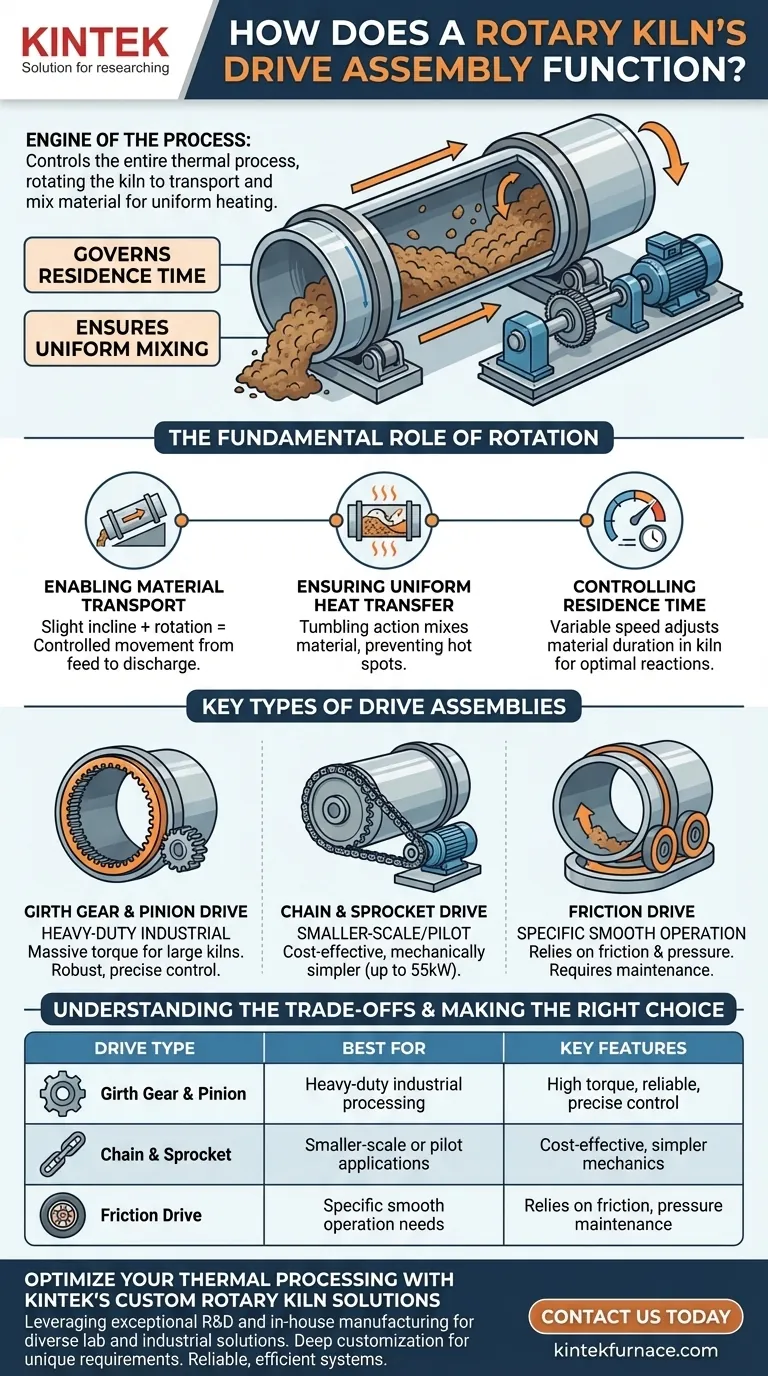

O Papel Fundamental da Rotação no Processamento em Forno

O conjunto de acionamento não apenas gira o forno; ele possibilita os princípios centrais de sua operação. A velocidade e a consistência da rotação afetam diretamente a qualidade do produto e a eficiência.

Possibilitando o Transporte de Material

O tambor do forno é inclinado ligeiramente. A rotação lenta do conjunto de acionamento, combinada com este ângulo, revoluciona suavemente o material, fazendo com que ele se mova constantemente da extremidade superior de alimentação para a extremidade inferior de descarga.

Sem esse movimento controlado, o material passaria muito rápido ou não passaria, tornando o processamento contínuo impossível.

Garantindo a Transferência Uniforme de Calor

O objetivo principal de um forno é aquecer cada partícula do material a uma temperatura específica. A ação de revolvimento criada pelo acionamento mistura constantemente a cama de material.

Isso garante que todas as partículas sejam expostas uniformemente à fonte de calor, seja uma chama direta dentro do forno ou aquecedores elétricos externos. Isso previne pontos quentes e garante um produto final consistente e de alta qualidade.

Controle do Tempo de Residência

O tempo de residência — a duração total que um material passa dentro do forno — é talvez a variável de processo mais crítica. O motor do acionamento é quase sempre uma unidade de velocidade variável.

Ao ajustar a velocidade de rotação, os operadores podem controlar com precisão o tempo de residência. A rotação mais lenta aumenta o tempo que o material passa no forno para reações que exigem aquecimento mais longo, enquanto a rotação mais rápida aumenta a vazão para processos mais rápidos.

Tipos Principais de Conjuntos de Acionamento

Embora o objetivo seja o mesmo, o método mecânico usado para girar o forno varia com base no tamanho e nas exigências da aplicação.

Acionamento por Coroa Dentada (Girth Gear) e Pinhão

Este é o projeto mais comum para fornos industriais de serviço pesado. Uma engrenagem de anel maciça, chamada de coroa dentada (girth gear), é montada ao redor da circunferência da carcaça do forno.

Uma pequena engrenagem pinhão de alto torque, acionada pelo motor e por uma caixa de engrenagens, engata-se com a coroa dentada para girar todo o tambor. Este sistema é robusto e pode fornecer o imenso torque necessário para fornos muito grandes e pesados.

Acionamento por Corrente e Sprocket

Para fornos menores ou de menor potência (tipicamente aqueles que requerem 55 kW ou menos), um sistema de corrente e sprocket é uma alternativa viável e econômica.

Semelhante a uma corrente de bicicleta, um sprocket grande é fixado à carcaça do forno e é acionado por um motor através de uma corrente de rolos. Este projeto é mecanicamente mais simples, mas não é adequado para as altas exigências de torque de operações de grande escala.

Acionamento por Fricção

Em alguns projetos, um conjunto de rodas de acionamento de alta fricção é pressionado contra um anel de rolamento de aço liso na carcaça do forno. À medida que as rodas de acionamento giram, elas giram o tambor do forno através do atrito.

Este método pode oferecer uma operação suave, mas depende muito da manutenção da pressão correta entre as rodas e a carcaça do forno.

Entendendo as Compensações (Trade-offs)

A escolha de um conjunto de acionamento envolve equilibrar potência, custo e requisitos de manutenção. Não há uma única opção "melhor"; há apenas a opção certa para a aplicação específica.

Potência e Escala

Este é o principal fator decisivo. O imenso peso de um grande forno industrial cheio de material requer o torque maciço que apenas um sistema de engrenagem e pinhão pode fornecer de forma confiável.

Para plantas piloto menores ou aplicações com cargas mais leves, um acionamento por corrente oferece potência suficiente a um custo de capital menor.

Manutenção e Confiabilidade

Os sistemas de coroa dentada são projetados para décadas de operação contínua. Eles são fechados e robustos, mas reparar um componente principal, como a própria engrenagem, é uma tarefa significativa.

Os acionamentos por corrente são mais expostos aos elementos e podem exigir tensionamento e lubrificação mais frequentes. No entanto, substituir uma corrente ou sprocket é tipicamente uma tarefa mais simples e rápida.

Precisão e Controle

Os acionamentos de engrenagem modernos, especialmente quando combinados com um Acionamento de Frequência Variável (VFD) no motor, oferecem um controle de velocidade excepcionalmente preciso e responsivo. Isso é crucial para processos onde o tempo de residência deve ser gerenciado com precisão de segundos.

Embora os acionamentos por corrente também usem motores de velocidade variável, a mecânica inerente pode introduzir um pouco mais de folga ou variação no sistema em comparação com uma engrenagem firmemente acoplada.

Fazendo a Escolha Certa para o Seu Objetivo

O conjunto de acionamento ideal não é uma solução única para todos; ele é ditado pela escala e precisão da sua operação de processamento térmico.

- Se o seu foco principal for processamento industrial de serviço pesado e alta vazão: Um sistema de coroa dentada e pinhão é o padrão da indústria por sua capacidade de fornecer o alto torque e confiabilidade exigidos para fornos de grande escala.

- Se o seu foco principal for aplicações em menor escala ou piloto: Um acionamento por corrente e sprocket oferece uma solução econômica e mecanicamente mais simples, perfeitamente adequada para requisitos de potência mais baixos.

- Se o seu foco principal for controle de processo e consistência absolutos: Um acionamento de engrenagem emparelhado com um motor de frequência variável moderno fornece o controle mais preciso e repetível sobre a velocidade de rotação e o tempo de residência do material.

Em última análise, o conjunto de acionamento traduz a energia elétrica em controle de processo, tornando-o o componente crítico para alcançar resultados consistentes e previsíveis do seu forno rotativo.

Tabela Resumo:

| Tipo de Acionamento | Melhor Para | Características Principais |

|---|---|---|

| Coroa Dentada e Pinhão | Processamento industrial pesado | Alto torque, confiável, controle preciso |

| Corrente e Sprocket | Aplicações menores ou piloto | Econômico, mecânica mais simples |

| Acionamento por Fricção | Necessidades específicas de operação suave | Depende da fricção, requer manutenção da pressão |

Otimize Seu Processamento Térmico com as Soluções Personalizadas de Fornos Rotativos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, é complementada por uma forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você precisa de um acionamento de coroa dentada robusto para escala industrial ou um acionamento por corrente econômico para projetos piloto, nós entregamos sistemas confiáveis e eficientes adaptados aos seus objetivos.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o controle do seu processo e produtividade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores