Em sua essência, os fornos rotativos são os cavalos de batalha industriais para o processamento de materiais em alta temperatura. Suas aplicações mais comuns são na produção de cimento, na calcinação de cal e em várias operações metalúrgicas para extração de metais de minérios. Eles conseguem isso criando um ambiente controlado e de alta temperatura para induzir reações químicas ou mudanças físicas específicas em uma ampla gama de matérias-primas.

Um forno rotativo não é simplesmente um grande forno; é um reator térmico versátil. Seu valor reside em sua capacidade de processar continuamente vastas quantidades de material em temperaturas extremas, tornando-o uma ferramenta indispensável para indústrias que precisam transformar química ou fisicamente sólidos a granel em escala.

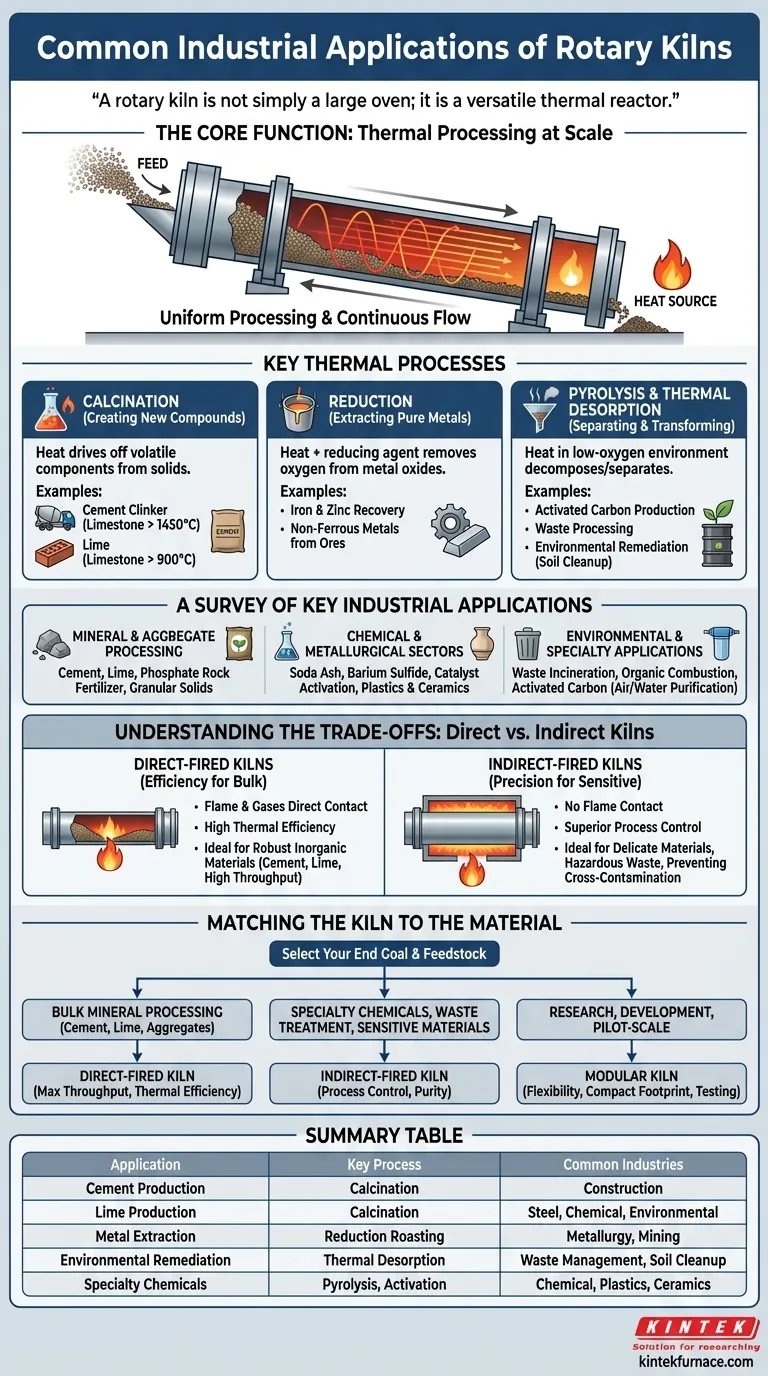

A Função Principal: Processamento Térmico em Escala

Um forno rotativo é um cilindro grande, giratório e ligeiramente inclinado. O material é alimentado na extremidade superior e, à medida que o forno gira, o material tomba e se mistura em seu caminho para a fonte de calor na extremidade inferior, garantindo um processamento uniforme. Este design fundamental permite vários processos térmicos importantes.

Calcinação: Criação de Novos Compostos

A calcinação é um processo que usa calor para remover um componente volátil de um sólido, criando uma nova substância. Este é o uso mais prevalente para fornos rotativos.

A produção de clínquer de cimento é o exemplo por excelência. Calcário (carbonato de cálcio) e outros minerais são aquecidos a mais de 1450°C, eliminando dióxido de carbono e causando uma reação química que forma os nódulos de clínquer, que são então moídos para fazer cimento.

Da mesma forma, a cal (óxido de cálcio) é produzida aquecendo o calcário a uma temperatura mais baixa (cerca de 900°C) para eliminar CO2.

Redução: Extração de Metais Puros

Na metalurgia, os fornos rotativos são usados para torrefação redutora. Este processo usa calor e um agente redutor para remover oxigênio de óxidos metálicos, liberando o metal puro.

Este é um passo crítico na recuperação de metais como ferro, zinco e outros metais não ferrosos de seus respectivos minérios.

Pirólise e Dessorção Térmica: Separação e Transformação

Estes processos usam calor em um ambiente com baixo teor de oxigênio ou sem oxigênio. A pirólise decompõe termicamente materiais orgânicos, um método usado para produzir carvão ativado ou processar certos tipos de resíduos.

A dessorção térmica é usada para remover contaminantes voláteis de um substrato sólido, como remover mercúrio do solo ou hidrocarbonetos de resíduos industriais. Isso a torna uma tecnologia chave na remediação ambiental.

Uma Visão Geral das Principais Aplicações Industriais

Além dos "três grandes" de cimento, cal e metais, a versatilidade do forno rotativo se estende a inúmeros setores especializados.

Processamento de Minerais e Agregados

Este é o maior domínio do forno. Inclui a já mencionada produção de cimento e cal. Também se estende ao aprimoramento de rocha fosfática em fertilizante fosfatado e ao processamento de vários outros sólidos granulares pequenos e pedras de resíduos em produtos utilizáveis.

Setores Químico e Metalúrgico

Fornos rotativos são usados para produzir produtos químicos básicos como carbonato de sódio e sulfeto de bário. Eles também são essenciais para ativar catalisadores usados na fabricação de produtos químicos e para processar vários materiais nas indústrias de plásticos e cerâmicas.

Aplicações Ambientais e Especiais

O setor ambiental depende de fornos para incineração de resíduos, combustão orgânica e remediação de solos contaminados. Uma aplicação crescente é a produção e reativação de carvão ativado, que é crítico para sistemas de purificação de ar e água em todo o mundo.

Entendendo as Compensações: Fornos Diretos vs. Indiretos

A escolha do projeto do forno é ditada pelo material que está sendo processado e pelo resultado desejado. A distinção primária é como o material é aquecido.

Fornos de Queima Direta: Eficiência para Materiais a Granel

Em um forno de queima direta, a chama e os gases de combustão estão em contato direto com o material do processo. Este é o projeto termicamente mais eficiente.

Essa abordagem é ideal para materiais inorgânicos robustos como cimento e cal, onde a alta vazão é primordial e o contato direto com subprodutos da combustão não é uma preocupação.

Fornos de Queima Indireta: Precisão para Materiais Sensíveis

Em um forno de queima indireta, o cilindro rotativo é fechado em um forno externo ou aquecido por tubos internos. O material nunca entra em contato com a chama ou os gases de combustão.

Este projeto é essencial ao processar materiais delicados, tratar resíduos perigosos ou quando a contaminação cruzada arruinaria o produto final. Ele oferece controle de processo superior ao custo de menor eficiência térmica.

Combinando o Forno com o Material

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu objetivo final e da matéria-prima.

- Se o seu foco principal é o processamento de minerais a granel (cimento, cal, agregados): Você precisa de vazão máxima e eficiência térmica, tornando um forno de queima direta a escolha padrão.

- Se o seu foco principal são produtos químicos especiais, tratamento de resíduos ou materiais sensíveis: Você deve priorizar o controle e a pureza do processo, tornando um forno de queima indireta a solução necessária.

- Se o seu foco principal é pesquisa, desenvolvimento ou produção em escala piloto: Um forno menor e modular oferece a flexibilidade e o espaço compacto necessários para testar processos antes de escalar.

O design simples, a construção robusta e a flexibilidade operacional do forno rotativo garantiram seu lugar como uma tecnologia fundamental na indústria moderna.

Tabela Resumo:

| Aplicação | Processo Chave | Indústrias Comuns |

|---|---|---|

| Produção de Cimento | Calcinação | Construção, Materiais de Construção |

| Produção de Cal | Calcinação | Aço, Química, Ambiental |

| Extração de Metais | Torrefação Redutora | Metalurgia, Mineração |

| Remediação Ambiental | Dessorção Térmica | Gestão de Resíduos, Limpeza de Solos |

| Produtos Químicos Especiais | Pirólise, Ativação | Química, Plásticos, Cerâmica |

Desbloqueie todo o potencial dos seus processos industriais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos rotativos e outros sistemas como fornos de mufla, fornos de tubo, fornos rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso