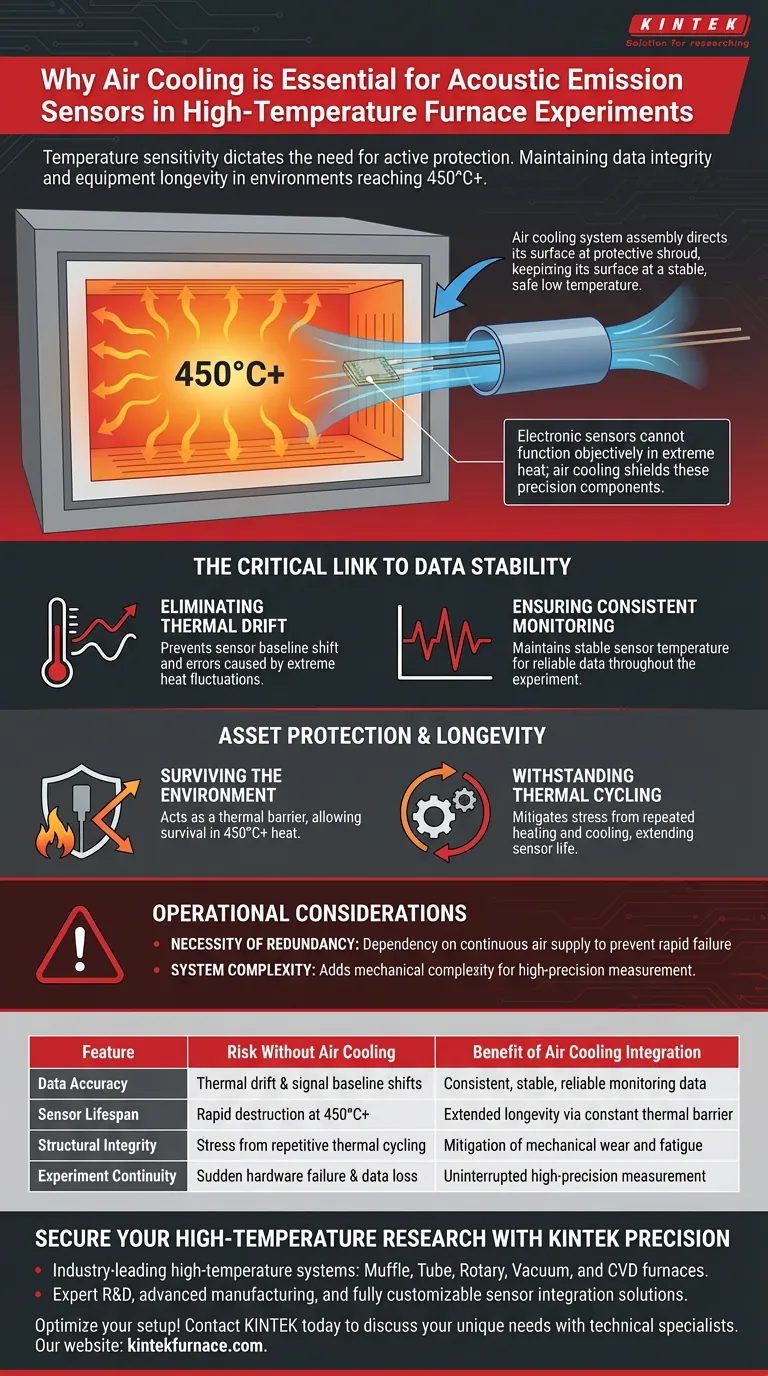

A sensibilidade à temperatura dita a necessidade de proteção ativa. Experimentos em fornos de alta temperatura frequentemente atingem temperaturas internas de 450°C ou mais, um ambiente inerentemente hostil à eletrônica de precisão. Um sistema de resfriamento a ar integrado é essencial para manter os sensores de emissão acústica e as células de carga dentro de uma faixa de temperatura segura e baixa, prevenindo falhas de hardware e garantindo a validade dos seus dados de monitoramento.

Sensores eletrônicos não podem funcionar objetivamente em calor extremo; o resfriamento a ar protege esses componentes de precisão para garantir que os dados que você coleta reflitam o experimento, não a degradação térmica do seu equipamento.

O Elo Crítico para a Estabilidade dos Dados

Eliminando a Deriva Térmica

Sensores de emissão acústica e células de carga são altamente sensíveis a mudanças de temperatura. Sem regulamentação, o calor extremo faz com que a linha de base do sensor mude, introduzindo erros conhecidos como deriva térmica.

Garantindo o Monitoramento Consistente

O resfriamento a ar mantém os sensores em uma temperatura baixa e estável, independentemente do calor interno do forno. Essa estabilidade garante que os dados de monitoramento permaneçam consistentes e confiáveis durante todo o experimento.

Proteção de Ativos e Longevidade

Sobrevivendo ao Ambiente

Interiores de fornos acima de 450°C destruiriam rapidamente componentes eletrônicos padrão. O sistema de resfriamento atua como uma barreira térmica, permitindo que sensores delicados sobrevivam fisicamente próximos a essas altas temperaturas.

Resistindo à Ciclagem Térmica

Experimentos de longo prazo envolvem fases repetidas de aquecimento e resfriamento, conhecidas como ciclagem térmica. Esse processo impõe um estresse imenso aos materiais.

O resfriamento ativo a ar mitiga esse estresse. Mantendo a temperatura do sensor constante, ele protege o componente do desgaste da ciclagem, estendendo significativamente a longevidade dos sensores.

Considerações Operacionais

A Necessidade de Redundância

Embora o resfriamento a ar resolva o problema da temperatura, ele introduz uma dependência do suprimento de ar. Se o fluxo de ar de resfriamento for interrompido, a falha do sensor pode ocorrer rapidamente.

Complexidade do Sistema

A integração de um sistema de resfriamento adiciona uma camada de complexidade mecânica à montagem do sensor. No entanto, essa é uma troca necessária para permitir medições de alta precisão em um ambiente de alta temperatura.

Garantindo o Monitoramento Bem-Sucedido em Alta Temperatura

Para maximizar a eficácia da sua montagem de sensor, considere seus objetivos específicos:

- Se o seu foco principal for a Integridade dos Dados: Priorize um sistema de resfriamento que mantenha uma temperatura constante para eliminar a deriva térmica e garantir a estabilidade dos dados de monitoramento.

- Se o seu foco principal for a Longevidade do Equipamento: Garanta que o fluxo de resfriamento a ar seja contínuo e suficiente para neutralizar a temperatura de pico de 450°C do forno durante a ciclagem térmica de longo prazo.

Invista em resfriamento robusto hoje para evitar substituições caras de sensores e dados comprometidos amanhã.

Tabela Resumo:

| Recurso | Risco Sem Resfriamento a Ar | Benefício da Integração de Resfriamento a Ar |

|---|---|---|

| Precisão dos Dados | Deriva térmica e deslocamentos da linha de base do sinal | Dados de monitoramento consistentes, estáveis e confiáveis |

| Vida Útil do Sensor | Destruição rápida de eletrônicos a 450°C+ | Longevidade estendida através de barreira térmica constante |

| Integridade Estrutural | Estresse da ciclagem térmica repetitiva | Mitigação de desgaste mecânico e fadiga |

| Continuidade do Experimento | Falha súbita de hardware e perda de dados | Medição ininterrupta de alta precisão |

Proteja sua Pesquisa de Alta Temperatura com KINTEK Precision

Não deixe que o calor extremo comprometa seus dados críticos ou destrua equipamentos caros. A KINTEK fornece sistemas de alta temperatura para laboratório líderes na indústria — incluindo fornos Muffle, Tube, Rotary, Vacuum e CVD — projetados especificamente para lidar com os ambientes térmicos mais exigentes.

Apoiados por P&D especializado e fabricação avançada, nossos sistemas são totalmente personalizáveis para acomodar seus requisitos específicos de integração de sensores e resfriamento a ar. Garanta que seus sensores sobrevivam ao calor e forneçam a precisão que seu trabalho exige.

Pronto para otimizar sua configuração experimental de alta temperatura? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

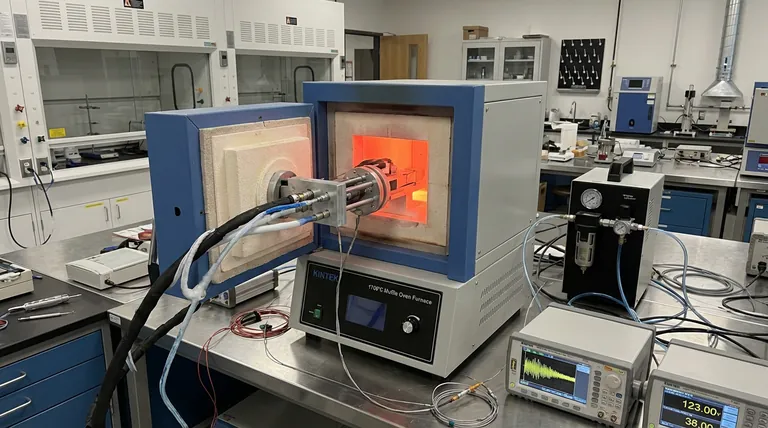

Guia Visual

Referências

- Luke Griffiths, H. Albert Gilg. Thermal Stressing of Volcanic Rock: Microcracking and Crack Closure Monitored Through Acoustic Emission, Ultrasonic Velocity, and Thermal Expansion. DOI: 10.1029/2023jb027766

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o propósito da camada de sílica nos elementos de aquecimento MoSi2? Descubra a chave para a proteção em altas temperaturas

- Por que os elementos de aquecimento cerâmicos são considerados versáteis e confiáveis? Descubra Seus Principais Benefícios para Suas Aplicações

- Que tipos de elementos de aquecimento de carboneto de silício estão disponíveis? Escolha a Forma Certa para as Suas Necessidades de Alta Temperatura

- Quais são as aplicações industriais típicas para elementos de aquecimento de MoSi2 e SiC? Escolha o Elemento Certo para Processos de Alta Temperatura

- Quais fatores contribuem para a longa vida útil dos elementos de aquecimento de grafite? Maximize o desempenho do seu forno de alta temperatura

- Os elementos de aquecimento de MoSi2 podem ser personalizados para necessidades industriais específicas? Alcance precisão e eficiência em altas temperaturas

- Quais são os tipos comuns e as temperaturas de trabalho correspondentes para elementos de aquecimento MoSi2? Escolha o Elemento Certo para o Seu Processo

- Como a resistividade do carbeto de silício muda com a temperatura? Descubra as Propriedades de Aquecimento Autorreguláveis do SiC