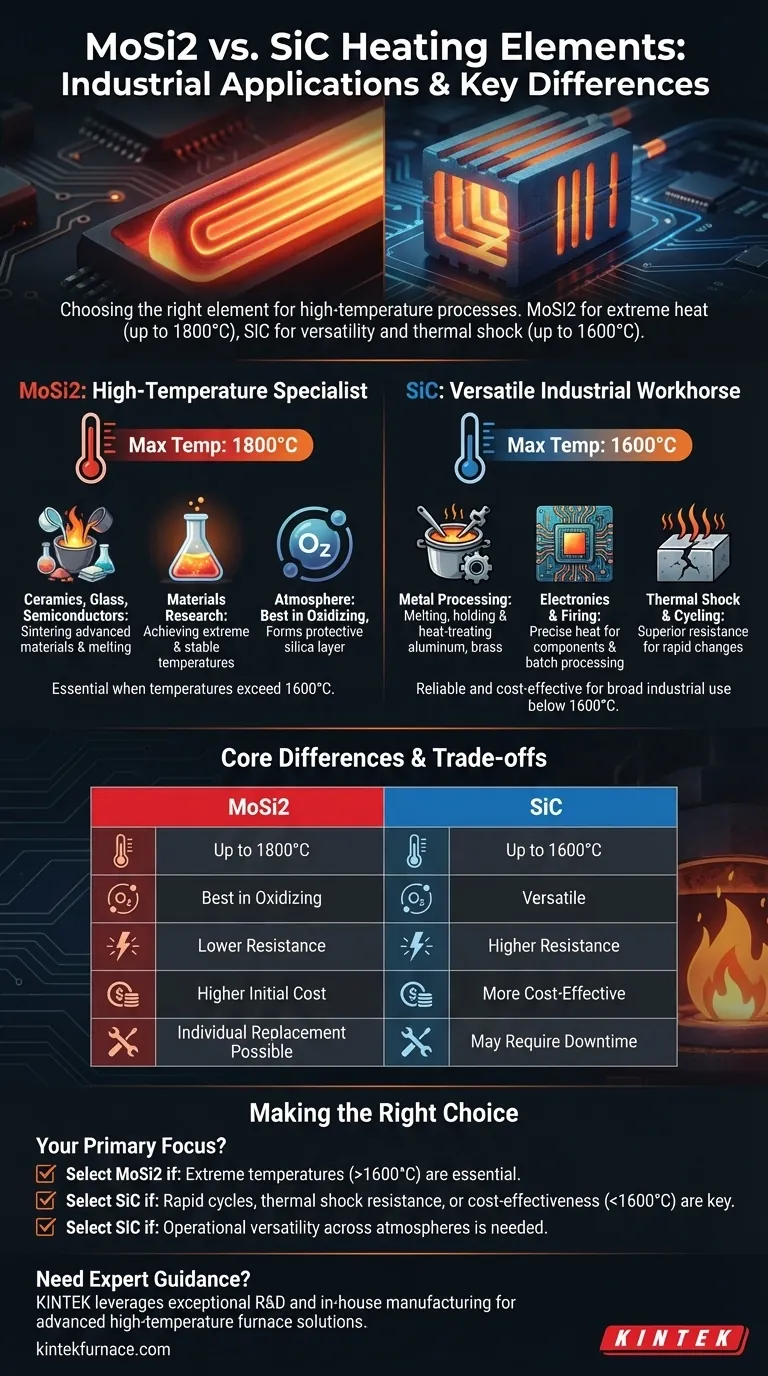

Em ambientes industriais, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) e Carboneto de Silício (SiC) são escolhidos para aplicações distintas de alta temperatura. O MoSi2 é usado principalmente para os processos de temperatura mais extremos, como sinterização de cerâmica e fusão de vidro. O SiC serve como um cavalo de batalha versátil em uma gama mais ampla de aplicações, como tratamento de metais e fabricação de eletrônicos, especialmente onde as temperaturas permanecem abaixo de 1600°C.

A escolha entre MoSi2 e SiC é fundamentalmente uma decisão impulsionada pela temperatura máxima de operação e pelas condições atmosféricas. O MoSi2 é o especialista para as temperaturas mais altas (até 1800°C) em ambientes oxidantes, enquanto o SiC oferece maior versatilidade e resistência ao choque térmico em temperaturas ligeiramente mais baixas.

MoSi2: O Especialista em Alta Temperatura

Os elementos de Dissiliceto de Molibdênio (MoSi2) são definidos por sua capacidade de funcionar de forma confiável em temperaturas extremas. Sua eficácia está enraizada na formação de uma camada protetora de vidro de sílica em atmosferas oxidantes.

Aplicação Chave: Cerâmica, Vidro e Semicondutores

MoSi2 é o elemento de escolha quando as temperaturas do processo se aproximam ou excedem 1600°C. Isso o torna essencial para a sinterização de cerâmicas avançadas, fusão de vidros especiais e certas etapas da produção de semicondutores.

Sua capacidade de manter a estabilidade nessas altas temperaturas garante a qualidade do produto e a consistência do processo onde outros materiais falhariam.

Aplicação Chave: Pesquisa de Materiais

Em fornos de laboratório e P&D, atingir temperaturas muito altas e estáveis é crítico para o desenvolvimento e teste de novos materiais. Os elementos de MoSi2 fornecem o calor necessário para este ambiente exigente.

SiC: O Versátil Cavalo de Batalha Industrial

Os elementos de Carboneto de Silício (SiC) são valorizados por sua excelente resistência mecânica, alta condutividade térmica e resistência ao choque térmico. Eles são uma escolha confiável e frequentemente mais econômica para uma ampla gama de processos industriais.

Aplicação Chave: Processamento e Tratamento de Metais

O SiC é amplamente utilizado em fornos para fusão, manutenção e tratamento térmico de metais como alumínio e latão. Sua robustez e distribuição consistente de calor são ideais para esses ambientes industriais pesados e exigentes.

Aplicação Chave: Eletrônicos e Processos de Queima

Na fabricação de componentes eletrônicos e na queima de cerâmicas e vidros em geral, o SiC fornece calor preciso e confiável. Sua capacidade de lidar com ciclos rápidos de aquecimento e resfriamento o torna particularmente eficaz para processamento em lote.

Compreendendo as Diferenças Essenciais

A escolha do elemento correto exige ir além do nome da aplicação e analisar os requisitos subjacentes do processo. As propriedades do material de MoSi2 e SiC ditam seus casos de uso ideais.

Temperatura de Operação: O Fator Decisivo Primário

A diferença mais significativa é a temperatura máxima. Os elementos de MoSi2 podem operar no ar em temperaturas de até 1800°C (3272°F).

Os elementos de SiC têm uma temperatura máxima de operação mais baixa, tipicamente em torno de 1600°C (2912°F). Para qualquer processo que opere abaixo desse limite, o SiC é um candidato viável.

Condições Atmosféricas

O MoSi2 tem o melhor desempenho em atmosferas oxidantes, onde forma sua camada protetora de vidro de quartzo. Usá-lo em atmosferas redutoras pode levar à degradação.

O SiC, por outro lado, é mais versátil e pode ser usado em diferentes atmosferas, oferecendo maior flexibilidade no projeto do processo.

Choque Térmico e Ciclos

O SiC exibe resistência superior ao choque térmico devido à sua alta condutividade térmica e resistência mecânica. Isso o torna ideal para aplicações que exigem partidas rápidas, desligamentos ou mudanças frequentes de temperatura.

Compreendendo as Compensações

Uma decisão objetiva também deve ponderar custo, manutenção e restrições operacionais.

Custo Inicial vs. Temperatura Necessária

Para aplicações que operam bem abaixo de 1600°C, o SiC é frequentemente a solução mais econômica. O custo premium do MoSi2 só se justifica quando suas capacidades de temperatura mais alta são essenciais.

Manutenção e Vida Útil do Elemento

Uma vantagem prática do MoSi2 é que elementos individuais danificados podem frequentemente ser substituídos sem desligar o forno para uma reconstrução completa. Os elementos de SiC, sendo mais estruturalmente rígidos, podem exigir um tempo de inatividade mais significativo para substituição.

Fazendo a Escolha Certa para o Seu Processo

Baseie sua decisão nos requisitos específicos e não negociáveis de sua aplicação de aquecimento industrial.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (acima de 1600°C): Escolha MoSi2 por seu desempenho inigualável em calor extremo.

- Se o seu foco principal são ciclos de aquecimento rápidos ou resistência ao choque térmico: Escolha SiC por suas propriedades mecânicas e térmicas superiores em ambientes dinâmicos.

- Se o seu foco principal é a relação custo-benefício para aplicações abaixo de 1600°C: O SiC geralmente oferece o melhor equilíbrio entre desempenho e valor.

- Se o seu foco principal é a versatilidade operacional em diferentes atmosferas: O SiC oferece maior flexibilidade em comparação com o MoSi2, que depende do oxigênio.

Ao alinhar suas demandas operacionais específicas com as propriedades fundamentais de cada material, você pode selecionar o elemento de aquecimento mais confiável e eficiente para o seu processo industrial.

Tabela Resumo:

| Característica | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Temperatura Máxima de Operação | Até 1800°C | Até 1600°C |

| Aplicações Chave | Sinterização de cerâmica, fusão de vidro, semicondutores, pesquisa de materiais | Processamento de metais, eletrônicos, processos de queima |

| Adequação à Atmosfera | Melhor em atmosferas oxidantes | Versátil em várias atmosferas |

| Resistência ao Choque Térmico | Menor | Maior |

| Consideração de Custo | Custo mais alto, justificado para temperaturas extremas | Mais econômico abaixo de 1600°C |

Precisa de orientação especializada na seleção do elemento de aquecimento perfeito para o seu processo industrial? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja em cerâmica, vidro, metais ou eletrônicos, podemos ajudar a otimizar suas aplicações de aquecimento para eficiência e confiabilidade. Entre em contato conosco hoje para discutir como a KINTEK pode apoiar seus desafios de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade