No seu cerne, a durabilidade de um elemento de aquecimento de grafite decorre de uma combinação única de propriedades físicas e químicas inerentes. A sua capacidade de suportar calor extremo sem derreter, resistir a danos causados por mudanças rápidas de temperatura e permanecer estável em ambientes químicos específicos permite-lhe funcionar de forma fiável durante longos períodos em aplicações exigentes de alta temperatura.

A impressionante vida útil do grafite não é universal; é um resultado direto da sua excecional estabilidade térmica dentro de uma atmosfera controlada. A sua principal vulnerabilidade é a oxidação, tornando o ambiente operacional o fator mais crítico que determina a sua longevidade.

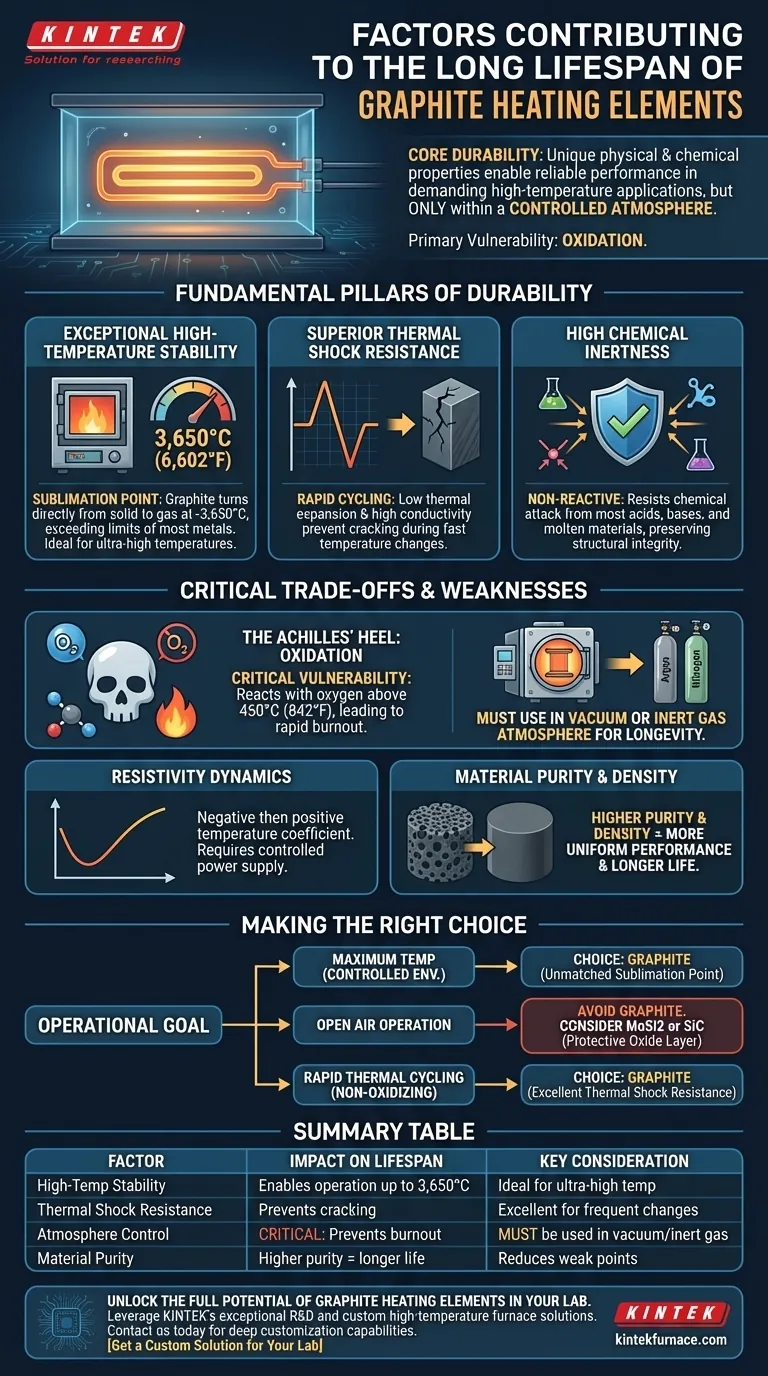

Os Pilares Fundamentais da Durabilidade do Grafite

Para entender por que o grafite dura, devemos observar seu desempenho sob estresse térmico e químico. Sua estrutura molecular lhe confere vantagens que muitos metais e cerâmicas não possuem.

Estabilidade Excecional a Altas Temperaturas

O grafite não possui um ponto de fusão à pressão atmosférica. Em vez disso, ele sublima — passando diretamente de sólido para gás — a uma temperatura incrivelmente alta, em torno de 3.650°C (6.602°F).

Esta propriedade o torna um dos materiais mais refratários disponíveis, capaz de operar em temperaturas muito acima dos limites da maioria dos elementos de aquecimento metálicos.

Resistência Superior ao Choque Térmico

Os fornos frequentemente passam por ciclos rápidos de aquecimento e resfriamento. O grafite lida com esse estresse excepcionalmente bem.

Seu baixo coeficiente de expansão térmica e alta condutividade térmica evitam que ele rache ou se degrade quando submetido a mudanças rápidas de temperatura. Materiais que se expandem e contraem significativamente estão sujeitos a falhas mecânicas ao longo do tempo; o grafite não.

Alta Inércia Química

No ambiente correto, o grafite é altamente não reativo. Ele resiste ao ataque químico da maioria dos ácidos, bases e materiais fundidos.

Esta inércia química garante que a integridade estrutural do elemento não seja comprometida por substâncias reativas dentro do forno, preservando sua forma e função.

Compreendendo as Trocas Críticas

A longevidade de um elemento de grafite é condicional. Embora seus pontos fortes sejam significativos, suas fraquezas operacionais são igualmente críticas de entender. Ignorá-las levará a falhas prematuras.

O Calcanhar de Aquiles: Oxidação

A limitação mais significativa do grafite é sua reação com o oxigênio. Em uma atmosfera oxidante como o ar aberto, o grafite começará a queimar a temperaturas tão baixas quanto 450°C (842°F). Esse processo acelera drasticamente à medida que as temperaturas aumentam.

Por esse motivo, os elementos de aquecimento de grafite são usados exclusivamente em fornos a vácuo ou fornos preenchidos com um gás inerte, como argônio ou nitrogênio. Essa atmosfera controlada protege o elemento do oxigênio, permitindo que ele atinja temperaturas ultra-altas sem se degradar.

Resistividade e Dinâmica de Potência

O grafite tem um coeficiente de resistência de temperatura negativo até cerca de 500°C, o que significa que sua resistência diminui à medida que aquece. Acima desse ponto, o coeficiente se torna positivo.

Esse comportamento deve ser gerenciado pelo controlador da fonte de alimentação. O sistema deve ser projetado para lidar com essas mudanças na carga elétrica para manter um controle de temperatura estável e eficiente, prevenindo situações de sobrecorrente durante a partida.

O Impacto da Pureza do Material

Nem todo grafite é igual. A vida útil de um elemento de aquecimento é diretamente influenciada pela pureza e densidade do grafite utilizado.

Graus de menor pureza contêm contaminantes que podem atuar como catalisadores para a oxidação ou criar pontos fracos estruturais. O grafite de alta densidade e alta pureza fornece uma estrutura mais uniforme, levando a um desempenho mais previsível e a uma vida útil operacional mais longa.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a vida útil de um elemento de aquecimento de grafite, sua estratégia operacional deve ser adaptada às suas propriedades fundamentais.

- Se o seu foco principal é a temperatura máxima em um ambiente controlado: O grafite é uma escolha excepcional para fornos a vácuo ou a gás inerte devido ao seu ponto de sublimação inigualável.

- Se a sua aplicação envolve operação ao ar livre: Você deve evitar o grafite e, em vez disso, considerar elementos como Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC) que formam uma camada de óxido protetora.

- Se você precisa de ciclos térmicos frequentes e rápidos: A excelente resistência ao choque térmico do grafite o torna altamente confiável, desde que esses ciclos ocorram em uma atmosfera não oxidante.

Em última análise, proteger um elemento de grafite do oxigênio é o fator mais importante para desbloquear sua notável longevidade.

Tabela de Resumo:

| Fator | Impacto na Vida Útil | Consideração Chave |

|---|---|---|

| Estabilidade a Alta Temperatura | Permite operação até 3.650°C (ponto de sublimação) | Ideal para aplicações de temperatura ultra-alta |

| Resistência ao Choque Térmico | Previne rachaduras devido a ciclos rápidos de aquecimento/resfriamento | Excelente para processos que exigem mudanças frequentes de temperatura |

| Inércia Química | Resiste ao ataque de ácidos, bases e materiais fundidos | Protege a integridade estrutural em ambientes específicos |

| Controle de Atmosfera | CRÍTICO: Previne oxidação e queima acima de 450°C | Deve ser usado em vácuo ou gás inerte (ex: Argônio, Nitrogênio) |

| Pureza e Densidade do Material | Maior pureza/densidade leva a um desempenho mais uniforme e longevidade | Reduz pontos fracos e riscos de contaminação |

Desbloqueie todo o potencial dos elementos de aquecimento de grafite no seu laboratório.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas aos seus requisitos experimentais exclusivos. Nossa experiência em Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD garante que você obtenha o desempenho preciso e a longevidade que sua pesquisa exige.

Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem otimizar seus processos de alta temperatura e estender a vida útil de seus componentes críticos.

Obtenha uma Solução Personalizada para o Seu Laboratório

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?