Em resumo, os tipos mais comuns de elementos de aquecimento de carboneto de silício (SiC) são definidos pela sua forma, incluindo varetas retas (Tipo DB), formas em U (Tipo U), formas em W (Tipo W) e varetas com ranhuras em espiral (Tipo SG/SGR). Estes elementos são valorizados pela sua capacidade de operar a temperaturas muito elevadas, até 1600°C (2912°F) ou mesmo mais para tipos especializados, ao mesmo tempo que oferecem excelente estabilidade térmica e resistência.

A forma específica de um elemento de carboneto de silício não é um detalhe arbitrário; é o fator principal que dita o design do forno, a configuração da fiação e a distribuição do calor. Compreender as implicações práticas de cada forma é a chave para selecionar o elemento correto para a sua aplicação.

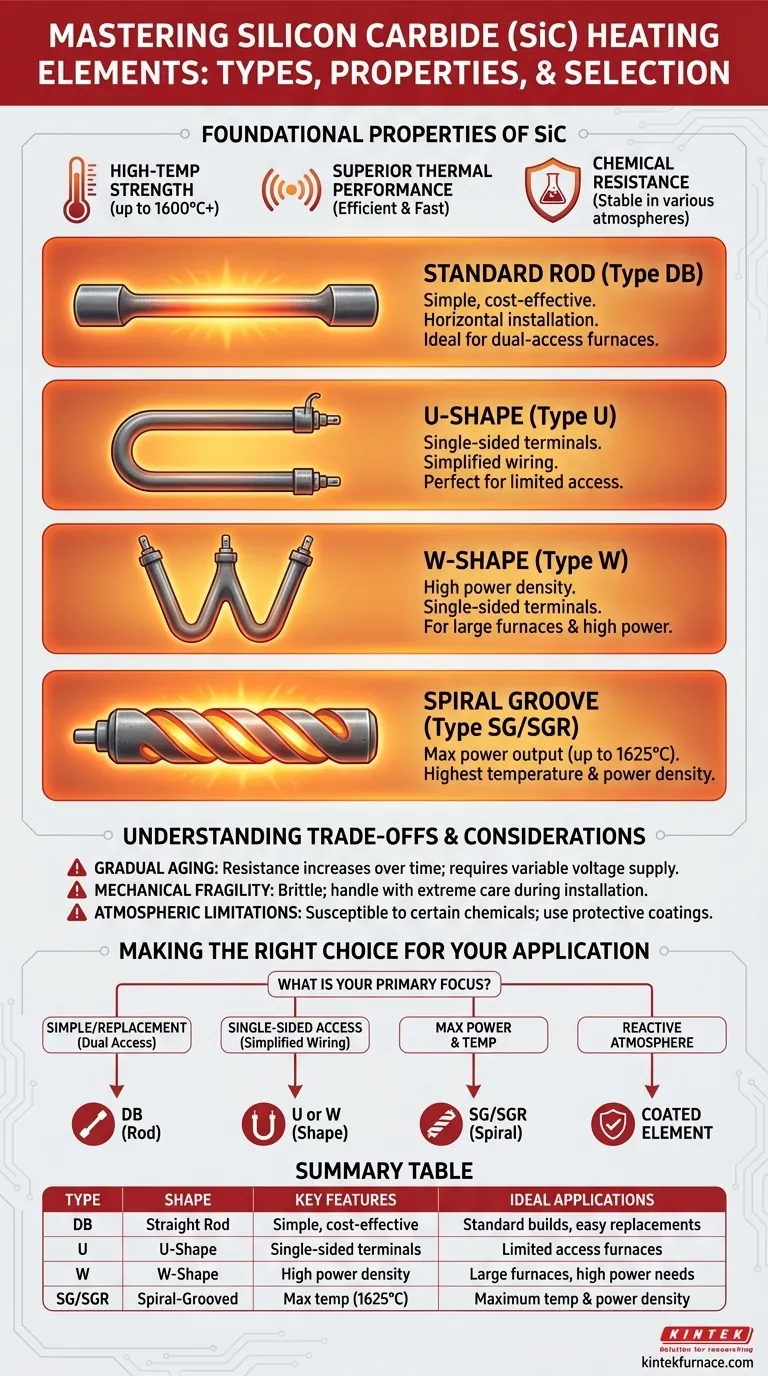

As Propriedades Fundamentais dos Elementos de SiC

Antes de examinar as diferentes formas, é essencial entender por que o carboneto de silício é o material de escolha para aplicações exigentes de alta temperatura. As suas propriedades ditam o seu desempenho e limitações.

Resistência a Altas Temperaturas

O carboneto de silício é um material cerâmico que mantém a sua alta resistência a temperaturas extremas. Ao contrário de muitos metais que amolecem ou deformam, o SiC permanece rígido e estável.

Esta integridade estrutural permite-lhe funcionar tanto como fonte de calor quanto como o seu próprio suporte dentro de um forno.

Desempenho Térmico Superior

Os elementos de SiC possuem excelente condutividade térmica e uma alta emissividade (radiância) de cerca de 0,85. Isso significa que eles transferem calor de forma muito eficiente, principalmente através de radiação térmica.

A sua capacidade de suportar ciclos rápidos de aquecimento e arrefecimento sem danos torna-os fiáveis para processos industriais.

Resistência Química

O SiC é inerentemente resistente à oxidação e tem um desempenho particularmente bom em atmosferas redutoras em comparação com outros elementos de alta temperatura, como o Dissiliceto de Molibdénio (MoSi2).

Para aplicações que envolvem produtos químicos ou atmosferas específicas, revestimentos protetores especializados também estão disponíveis para prevenir a corrosão e prolongar a vida útil.

Um Guia Prático para as Formas dos Elementos de SiC

O "tipo" de um elemento de SiC quase sempre se refere à sua geometria física. Cada forma é projetada para resolver um desafio específico de instalação ou aquecimento. As dimensões chave para qualquer tipo incluem o comprimento da zona quente (L1), o comprimento do terminal ou extremidade fria (L2), o diâmetro da zona quente (d) e o diâmetro do terminal (D).

A Vareta Padrão (Tipo DB)

Este é o design mais comum e fundamental, frequentemente chamado de elemento haltere (DB) ou vareta. Consiste numa zona quente central de alta resistência e duas extremidades frias de menor resistência que servem como terminais.

Estes elementos são simples, económicos e tipicamente instalados horizontalmente, passando diretamente pela câmara do forno. São ideais para designs simples onde o acesso a ambos os lados do forno está disponível para conexões elétricas.

A Forma em U (Tipo U)

Um elemento em forma de U é uma única peça de SiC dobrada em "U". A sua principal vantagem é que ambos os terminais estão no mesmo lado.

Este design simplifica drasticamente a fiação e é perfeito para fornos onde o acesso é limitado a um lado. Podem ser montados verticalmente, pendurados no teto, ou horizontalmente a partir de uma parede lateral.

A Forma em W (Tipo W)

A forma em W é um elemento de três pernas, essencialmente uma extensão da forma em U. Proporciona uma maior área de superfície de aquecimento e maior potência de saída a partir de um único elemento com terminais localizados num dos lados.

Isto é frequentemente usado em grandes fornos ou aplicações que requerem alta densidade de potência, onde a instalação de muitos elementos de vareta individuais seria impraticável.

A Ranhura em Espiral (Tipo SG & SGR)

Os elementos com ranhura em espiral apresentam um corte helicoidal ao longo da zona quente. O tipo SG tem uma única espiral, enquanto o SGR é uma espiral dupla, com as duas espirais conectadas numa das extremidades.

Este design em espiral aumenta a resistência elétrica e a área de superfície na zona quente, permitindo uma potência de saída (carga em watts) muito maior a partir de uma única vareta. O tipo SGR é particularmente eficaz, oferecendo as temperaturas mais elevadas, com alguns atingindo até 1625°C (2957°F).

Compreendendo as Desvantagens

Embora potentes, os elementos de SiC possuem características específicas que devem ser geridas para um desempenho e longevidade ótimos.

Envelhecimento Gradual e Aumento da Resistência

Ao longo da sua vida útil, um elemento de SiC oxida lentamente. Este processo faz com que a sua resistência elétrica aumente gradualmente. Este fenómeno é conhecido como envelhecimento.

Os sistemas de alimentação devem ser capazes de compensar esta mudança, tipicamente usando um transformador de voltagem variável ou um SCR (Retificador Controlado por Silício) disparado por ângulo de fase que pode aumentar a voltagem ao longo do tempo para manter uma potência de saída constante.

Fragilidade Mecânica

Como a maioria das cerâmicas, o SiC é duro mas quebradiço. Os elementos são suscetíveis a danos por choque mecânico ou impacto, especialmente quando estão frios.

O manuseamento cuidadoso durante a instalação é crítico. Além disso, devem ser protegidos de quaisquer objetos que possam cair sobre eles ou de tensões de expansão térmica dentro da estrutura do forno.

Limitações Atmosféricas

Embora geralmente robustos, os elementos de SiC podem ser atacados por certas atmosferas, particularmente vapor de água e produtos químicos alcalinos a altas temperaturas.

Nesses ambientes, é essencial usar elementos com um esmalte ou revestimento protetor especializado para prevenir a degradação rápida e garantir uma vida útil razoável.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do elemento correto requer a correspondência da sua forma e propriedades com o design do seu forno e os objetivos do seu processo.

- Se o seu foco principal é uma nova construção simples ou uma substituição idêntica: A vareta padrão (Tipo DB) é a solução mais direta e económica, assumindo que tem acesso a ambos os lados do forno.

- Se o seu foco principal é o acesso por um único lado ou fiação simplificada: Os elementos em forma de U ou em forma de W são a escolha ideal, permitindo que todas as conexões sejam feitas a partir do topo ou de um lado do forno.

- Se o seu foco principal é alcançar a máxima densidade de potência ou as temperaturas mais altas possíveis: Um elemento com ranhura em espiral (Tipo SG ou SGR) fornecerá o máximo de calor a partir de uma única pegada de elemento.

- Se o seu foco principal é operar numa atmosfera química reativa: Deve especificar um elemento com um revestimento protetor projetado para resistir aos contaminantes específicos do seu processo.

Ao combinar a forma física do elemento com os seus requisitos funcionais, garante um sistema de aquecimento eficiente, fiável e duradouro.

Tabela Resumo:

| Tipo | Forma | Características Principais | Aplicações Ideais |

|---|---|---|---|

| DB | Vareta Reta | Simples, económico, instalação horizontal | Construções padrão, substituições fáceis |

| U | Forma em U | Terminais de um único lado, fiação simplificada | Fornos com acesso limitado |

| W | Forma em W | Alta densidade de potência, terminais de um único lado | Grandes fornos, necessidades de alta potência |

| SG/SGR | Vareta com Ranhura em Espiral | Alta potência de saída, até 1625°C | Temperatura e densidade de potência máximas |

Atualize o seu laboratório com as avançadas soluções de aquecimento de carboneto de silício da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem um alinhamento preciso com os seus requisitos experimentais únicos, melhorando a eficiência e a fiabilidade. Contacte-nos hoje para discutir como os nossos elementos de aquecimento personalizados podem otimizar os seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora