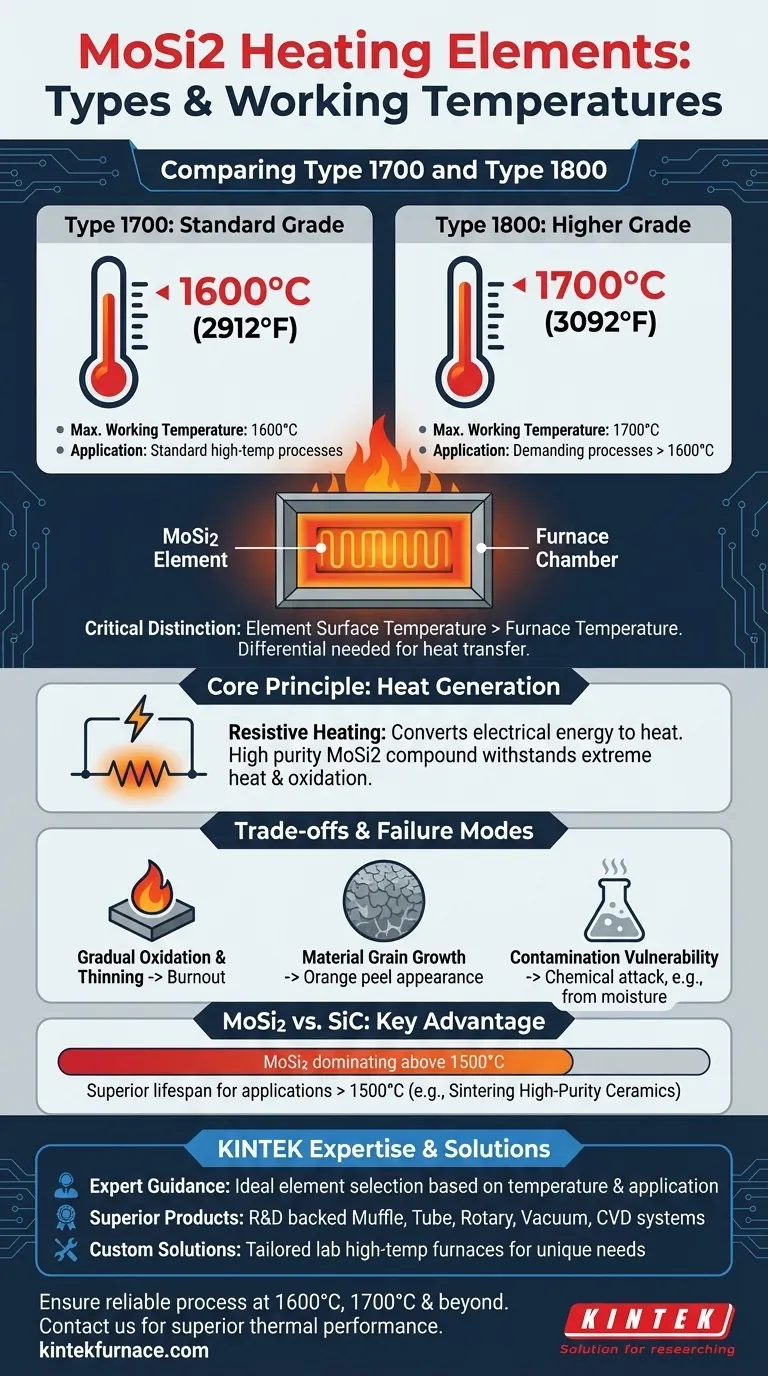

Em resumo, os dois tipos mais comuns de elementos de aquecimento de Dissilício de Molibdênio (MoSi2) são distinguidos por suas temperaturas máximas de operação recomendadas. O elemento Tipo 1700 é projetado para uma temperatura de trabalho de 1600°C (2912°F), enquanto o elemento Tipo 1800 é projetado para uma temperatura de trabalho mais alta de 1700°C (3092°F).

A chave para usar efetivamente os elementos de aquecimento MoSi2 não é apenas conhecer suas classificações de temperatura, mas entender que seu desempenho a longo prazo é ditado pelo gerenciamento da oxidação e pela prevenção da contaminação dentro de sua faixa operacional pretendida.

O Princípio Central: Como os Elementos MoSi2 Geram Calor

Da Eletricidade a Temperaturas Extremas

Os elementos de aquecimento de Dissilício de Molibdênio são uma forma de aquecedor resistivo. Eles funcionam convertendo energia elétrica diretamente em energia térmica.

À medida que uma corrente elétrica mais alta é aplicada, a resistência do elemento faz com que ele aqueça, permitindo um controle preciso de temperaturas extremas dentro de um forno ou mufla.

O Papel do Dissilício de Molibdênio

Esses elementos são fabricados a partir de Dissilício de Molibdênio (MoSi2) de alta pureza, um composto cerâmico-metálico.

Este material é excepcionalmente adequado para ambientes de alta temperatura e agressivos devido à sua capacidade de suportar calor extremo e oxidação.

Decifrando os Tipos de Elementos e as Classificações de Temperatura

Elementos Tipo 1700

Esta é a qualidade padrão do elemento MoSi2. É especificado para fornos onde a temperatura máxima de câmara necessária, ou temperatura de trabalho, é de 1600°C.

Elementos Tipo 1800

Esta é uma qualidade superior de elemento projetada para aplicações mais exigentes. É especificado para fornos que requerem uma temperatura de trabalho máxima de 1700°C.

Uma Distinção Crítica: Temperatura do Elemento vs. Temperatura do Forno

É importante entender que a temperatura da superfície do elemento pode ser significativamente mais alta do que a temperatura programável da câmara do forno.

Um elemento pode atingir uma temperatura máxima de superfície de 1800°C a 1900°C para manter uma temperatura de forno estável e programável de 1700°C. Essa diferença é necessária para transferir calor efetivamente para a câmara do forno.

Entendendo os Compromissos e Modos de Falha

O Processo Inevitável de Oxidação

Os elementos MoSi2 geralmente não falham subitamente. Em vez disso, eles se degradam ao longo do tempo através de um processo de afinamento gradual causado pela oxidação em altas temperaturas.

À medida que uma área do elemento se torna mais fina, sua resistência elétrica aumenta, fazendo com que ela aqueça mais intensamente do que as seções mais grossas. Esse "ponto quente" acelera a degradação, levando eventualmente à queima.

Crescimento de Grão do Material

Em temperaturas de operação muito altas, a estrutura de grão do material MoSi2 pode crescer. Esse processo pode exacerbar o afinamento e, às vezes, resulta em uma aparência áspera, como "casca de laranja", na superfície do elemento.

Vulnerabilidade à Contaminação

Os elementos MoSi2 podem ser mais suscetíveis a ataques químicos e contaminação do que outros tipos de elementos como o Carboneto de Silício (SiC).

Por exemplo, ao sinterizar zircônia colorida, é crucial que os técnicos sequem adequadamente o material antes do aquecimento. Falhar em fazer isso pode liberar contaminantes que degradam o elemento e encurtam sua vida útil.

MoSi2 vs. SiC: Vantagens Chave

Apesar de suas vulnerabilidades, os elementos MoSi2 oferecem uma vantagem distinta sobre os elementos de Carboneto de Silício (SiC), especialmente para processos que operam acima de 1500°C.

Nessa faixa de temperatura superior, os elementos MoSi2 podem durar significativamente mais, tornando-os a escolha preferida para aplicações como a sinterização de cerâmicas de alta pureza.

Fazendo a Escolha Certa para o Seu Processo

Escolher o elemento correto é fundamental para alcançar um processamento de alta temperatura confiável e eficiente. Sua decisão deve ser baseada na temperatura específica e sustentada que sua aplicação exige.

- Se o seu foco principal é operar a 1600°C ou abaixo: O elemento Tipo 1700 é a escolha correta e mais econômica para o seu forno.

- Se o seu foco principal é operar entre 1600°C e 1700°C: O elemento Tipo 1800 é necessário para lidar com essas demandas térmicas mais extremas de forma segura e eficaz.

- Se o seu foco principal é a sinterização de materiais sensíveis como zircônia: Priorize a manutenção adequada do forno e certifique-se de que todos os materiais estejam completamente secos antes do processamento para evitar a contaminação do elemento.

Combinar a capacidade do elemento com os requisitos do seu processo é a base para a estabilidade operacional e uma longa vida útil.

Tabela Resumo:

| Tipo | Temperatura Máxima de Trabalho | Aplicação Principal |

|---|---|---|

| Tipo 1700 | 1600°C (2912°F) | Processos padrão de alta temperatura |

| Tipo 1800 | 1700°C (3092°F) | Aplicações exigentes acima de 1600°C |

Precisa da Solução Certa para Alta Temperatura?

Escolher o elemento de aquecimento MoSi2 correto é fundamental para a eficiência e longevidade de seus processos de alta temperatura. Os especialistas da KINTEK entendem as nuances da operação em temperaturas extremas.

Nós fornecemos:

- Orientação Especializada: Nossa equipe ajuda você a selecionar o tipo de elemento ideal (Tipo 1700 ou Tipo 1800) com base em seus requisitos específicos de temperatura e aplicação.

- Produtos Superiores: Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos com elementos de aquecimento robustos e confiáveis.

- Soluções Personalizadas: Personalizamos nossos fornos de alta temperatura de laboratório para atender às suas necessidades exclusivas, garantindo desempenho ideal para sinterização de cerâmicas, pesquisa e outras aplicações exigentes.

Garanta que seu processo funcione de forma confiável a 1600°C, 1700°C e além. Entre em contato com nossos especialistas hoje mesmo para uma consulta e deixe-nos ajudá-lo a alcançar um desempenho térmico superior.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade