Em resumo, a camada de sílica em um elemento de aquecimento de Dissiliceto de Molibdênio (MoSi2) serve como uma barreira protetora crítica. Esta camada fina, semelhante a vidro, se forma na superfície do elemento quando ele é aquecido na presença de oxigênio. Seu único propósito é selar o material do núcleo da atmosfera circundante, prevenindo um processo destrutivo de oxidação interna que, de outra forma, faria o elemento falhar rapidamente em altas temperaturas.

A camada de sílica de autocura não é apenas um revestimento simples; é o mecanismo chave que permite aos elementos MoSi2 atingir temperaturas operacionais excepcionalmente altas e longas vidas úteis. Entender esta camada é fundamental para entender o desempenho do elemento.

O Desafio Fundamental: Oxidação em Temperaturas Extremas

Para apreciar o papel da camada de sílica, devemos primeiro entender o ambiente hostil em que esses elementos operam. Eles são projetados para funcionar em temperaturas onde a maioria dos metais se degradaria rapidamente.

Como Funcionam os Elementos de Aquecimento

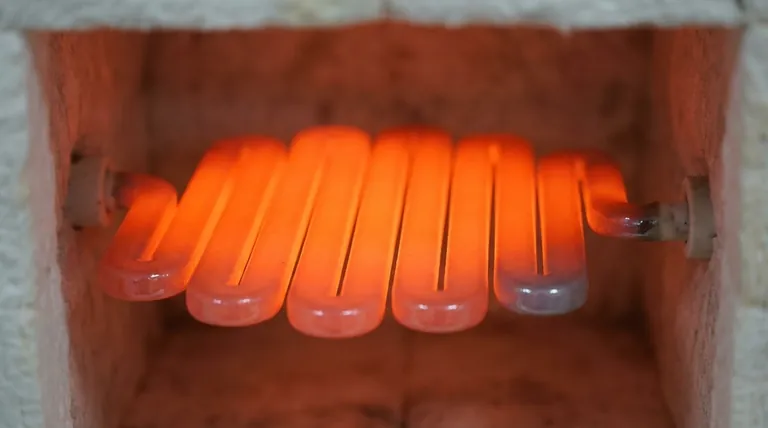

Em sua essência, um elemento MoSi2 funciona através do aquecimento Joule. À medida que a corrente elétrica passa pelo elemento, ela encontra resistência elétrica. Essa resistência converte a energia elétrica em energia térmica, fazendo com que o elemento fique extremamente quente.

A Ameaça Inevitável do Oxigênio

O material principal, dissiliceto de molibdênio (MoSi2), é uma excelente escolha para aplicações de alta temperatura. No entanto, nas temperaturas extremas exigidas para fornos industriais e equipamentos de laboratório, o oxigênio atmosférico torna-se altamente reativo e atacaria agressivamente e destruiria o componente de molibdênio do núcleo do elemento.

A Solução: Um Escudo Autogerador

A genialidade do MoSi2 reside no seu teor de silício (Si). Durante um processo inicial de queima, ou durante seu primeiro aquecimento, o silício na superfície do elemento reage intencionalmente com o oxigênio. Essa reação forma uma camada fina, não porosa e altamente estável de dióxido de silício (SiO2) — mais comumente conhecido como sílica ou vidro de quartzo.

Esta camada de sílica é passiva e quimicamente estável, atuando como uma barreira de gás perfeita. Ela impede que o oxigênio penetre mais no elemento e alcance o núcleo vulnerável de molibdênio.

Como a Camada de Sílica Permite um Desempenho Superior

A formação desta camada protetora é diretamente responsável pelas principais vantagens que tornam os elementos MoSi2 uma escolha preferencial para aplicações de alta temperatura.

Atingindo Temperaturas Operacionais Incomparáveis

A camada de sílica é excepcionalmente estável em temperaturas muito altas. Este escudo protetor é o que permite que os elementos MoSi2 operem consistentemente em temperaturas de até 1850°C (3360°F), muito além dos limites de muitos outros elementos de aquecimento metálicos.

Garantindo uma Vida Útil de "Autocura"

Talvez a propriedade mais crítica desta camada seja a sua capacidade de autocura. Se uma pequena rachadura ou lasca aparecer na superfície devido a choque térmico ou estresse mecânico, o núcleo MoSi2 recém-exposto reagirá imediatamente com o oxigênio na atmosfera. Isso reforma a camada de sílica, efetivamente "curando" a brecha e continuando a proteger o elemento. Este processo é a razão pela qual os elementos MoSi2 têm a vida útil inerente mais longa de todos os elementos de aquecimento elétrico.

Mantendo a Resistência Elétrica Estável

Como a camada de sílica impede eficazmente que o material do núcleo se degrade com o tempo, as propriedades elétricas fundamentais do elemento permanecem notavelmente estáveis. Esta resistência estável significa que o desempenho é previsível e permite que novos elementos sejam conectados em série com os mais antigos sem causar desequilíbrios no sistema.

Entendendo as Compensações e Limitações

Embora altamente eficaz, a capacidade protetora da camada de sílica não é absoluta e está sujeita a condições operacionais específicas.

Vulnerabilidade à Oxidação por "Pragas"

Os elementos MoSi2 são otimizados para operação em alta temperatura. Paradoxalmente, a operação prolongada em uma faixa de temperatura mais baixa — tipicamente 400°C a 700°C (750°F a 1300°F) — pode levar a um fenômeno destrutivo conhecido como oxidação por pragas. Nesta faixa, o material se desintegra rapidamente em pó. Por esta razão, é crucial aquecer os elementos rapidamente através desta zona de temperatura.

Ataque Químico

A camada protetora de sílica pode ser comprometida por certas atmosferas de forno. Agentes químicos como flúor, enxofre e hidrogênio podem atacar o SiO2, degradando sua integridade e expondo o núcleo à oxidação. É essencial garantir que a atmosfera do processo seja compatível com uma camada protetora à base de sílica.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a função da camada de sílica permite que você opere e mantenha seu equipamento de aquecimento de forma mais eficaz.

- Se o seu foco principal é maximizar a vida útil do elemento: Aqueça rapidamente os elementos através da faixa de "pragas" de 400-700°C e garanta uma atmosfera limpa e contendo oxigênio para suportar o processo de autocura.

- Se o seu foco principal é a estabilidade do processo em altas temperaturas: Confie na estabilidade da camada de sílica, mas esteja atento a quaisquer contaminantes químicos no seu forno que possam atacá-la e levar a uma falha prematura.

- Se você está solucionando a falha de um elemento: Uma camada de sílica comprometida, visível como descamação ou descoloração, é um indicador primário de que a falha do elemento é provavelmente devida a ataque químico ou operação na faixa de temperatura de pragas.

Em última análise, ver a camada de sílica como um escudo dinâmico e regenerativo é a chave para desbloquear todo o desempenho e longevidade dos sistemas de aquecimento MoSi2.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Protege o núcleo MoSi2 contra a oxidação formando uma barreira |

| Formação | Autogerada a partir da reação do silício com o oxigênio em altas temperaturas |

| Principais Benefícios | Permite operação até 1850°C, capacidade de autocura, resistência elétrica estável |

| Limitações | Vulnerável à oxidação por pragas a 400-700°C e ataque químico (ex: flúor, enxofre) |

Desbloqueie todo o potencial dos seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, aumentando o desempenho e a longevidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção