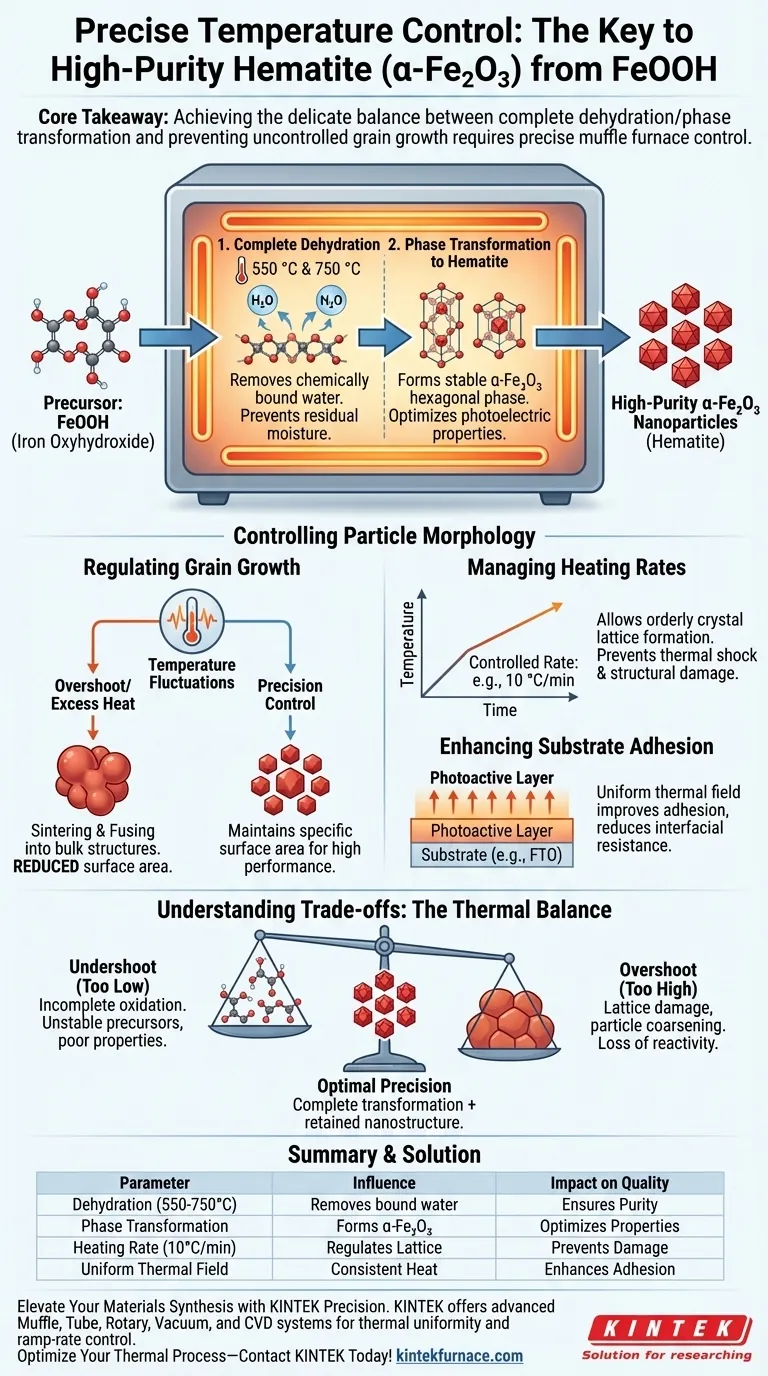

O controle preciso de temperatura em um forno mufla é o fator determinante para obter hematita ($\alpha$-Fe$_2$O$_3$) de alta pureza sem comprometer a estrutura das partículas. Ele regula diretamente a desidratação do FeOOH e gerencia a transformação crítica da fase cristalina, garantindo que o material atinja o estado correto enquanto previne o crescimento descontrolado de grãos.

Ponto Central O sucesso na conversão de FeOOH para Fe$_2$O$_3$ requer um equilíbrio delicado: a temperatura deve ser alta o suficiente para garantir a desidratação completa e a transformação de fase, mas estável o suficiente para evitar que as nanopartículas se fundam em grãos maiores e menos eficazes.

Promovendo Pureza de Fase e Cristalinidade

A função principal do forno mufla neste processo é facilitar a conversão química completa do material precursor.

Garantindo a Desidratação Completa

O processo de conversão começa com a remoção da água quimicamente ligada do oxi-hidróxido de ferro (FeOOH).

Temperaturas específicas de sinterização em várias etapas, frequentemente definidas em marcos como 550 °C e 750 °C, são necessárias para levar essa reação à conclusão. Sem a adesão precisa a esses pontos de ajuste térmicos, umidade residual ou fases intermediárias podem persistir, comprometendo a pureza do material.

Visando a Fase Hematita

O objetivo final é a formação da fase cristalina $\alpha$-Fe$_2$O$_3$ (hematita).

A precisão na uniformidade da temperatura garante que o campo térmico ao redor da amostra seja consistente. Isso facilita a transformação de precursores amorfos ou instáveis na fase hexagonal estável de cristais de hematita necessários para aplicações fotoelétricas.

Controlando a Morfologia das Partículas

Além da composição química, a estrutura física do óxido resultante é estritamente determinada pela forma como o calor é aplicado.

Regulando o Crescimento de Grãos

Flutuações de temperatura ou calor excessivo são as principais causas de crescimento excessivo de grãos.

Se a temperatura ultrapassar o limite, a taxa de difusão dos átomos aumenta, fazendo com que as nanopartículas sinterizem e se fundam em estruturas maiores, semelhantes a um material a granel. O controle de precisão mantém a área superficial específica necessária para nanomateriais de alto desempenho.

Gerenciando Taxas de Aquecimento

A taxa na qual a temperatura aumenta é tão crítica quanto a temperatura final de permanência.

Uma taxa de aquecimento controlada, como 10 °C/min, permite a formação ordenada da rede cristalina. Isso evita danos estruturais que podem ocorrer devido a choque térmico ou expansão desigual durante a fase de aquecimento.

Melhorando a Aderência ao Substrato

Para aplicações onde o óxido é cultivado em um substrato (como FTO), o tratamento térmico dita a integridade mecânica.

Um campo térmico uniforme melhora a aderência entre a camada fotoativa e o substrato. Isso reduz a resistência interfacial, o que é vital para um contato elétrico eficiente.

Compreendendo os Compromissos

Ao definir seu perfil térmico, você está equilibrando a cinética da reação com a preservação estrutural.

A Consequência de Subestimar a Temperatura

Se a temperatura for muito baixa ou o aquecimento for não uniforme, a oxidação e a transformação de fase serão incompletas.

Isso deixa precursores instáveis ou fases amorfas que carecem das propriedades fotoelétricas ou magnéticas desejadas.

O Risco de Exceder a Temperatura

Se a temperatura for muito alta ou flutuar para cima, você corre o risco de danos à rede e "envelhecimento" das partículas.

Embora a conversão química possa estar completa, o desempenho funcional diminui porque a estrutura fina de nanopartículas — crítica para a reatividade superficial — é perdida devido à sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a conversão de FeOOH para Fe$_2$O$_3$, ajuste as configurações do seu forno para suas métricas de desempenho específicas.

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que seu forno possa manter tempos de permanência estritos em várias etapas a 550 °C e 750 °C para garantir a transformação completa para $\alpha$-Fe$_2$O$_3$.

- Se o seu foco principal é o Tamanho de Nanopartículas: Priorize um forno com excelente controle de taxa de aquecimento (por exemplo, 10 °C/min) e estabilidade para evitar picos de temperatura que desencadeiam o crescimento de grãos.

Em última análise, a qualidade do seu produto final de hematita tem menos a ver com a temperatura máxima atingida e mais com a precisão e uniformidade do caminho térmico percorrido para chegar lá.

Tabela Resumo:

| Parâmetro | Influência no Processo | Impacto na Qualidade |

|---|---|---|

| Desidratação (550°C - 750°C) | Remove água ligada do FeOOH | Previne umidade residual e garante pureza |

| Transformação de Fase | Formação de $\alpha$-Fe$_2$O$_3$ (hematita) | Otimiza propriedades fotoelétricas e magnéticas |

| Taxa de Aquecimento (por exemplo, 10 °C/min) | Regula a formação da rede cristalina | Previne choque térmico e danos estruturais |

| Campo Térmico Uniforme | Distribuição de calor consistente | Melhora a aderência ao substrato e reduz a resistência |

| Controle de Grãos | Limita as taxas de difusão atômica | Mantém alta área superficial para nanomateriais |

Eleve a Síntese dos Seus Materiais com a Precisão KINTEK

Não deixe que as flutuações de temperatura comprometam sua hematita de alta pureza. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para fornecer a uniformidade térmica e o controle de taxa de aquecimento essenciais para transformações de fase sensíveis. Se você precisa de fornos de alta temperatura padrão de laboratório ou de uma solução totalmente personalizável para suas necessidades de pesquisa exclusivas, nossa equipe está aqui para ajudá-lo a alcançar resultados consistentes e de alto desempenho.

Otimize Seu Processo Térmico — Contate a KINTEK Hoje!

Guia Visual

Referências

- Combining Cocatalyst and Oxygen Vacancy to Synergistically Improve Fe2O3 Photoelectrochemical Water Oxidation Performance. DOI: 10.3390/cryst15010085

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais aplicações dos fornos mufla em pesquisa e indústria? Desbloqueie a Precisão na Transformação de Materiais

- Qual é o papel de um Forno Elétrico Industrial de Alta Temperatura? Alcançar a Padronização Precisa do Aço Carbono

- Por que um forno mufla multifuncional de alta precisão é necessário em CGFS? Alcance Métricas Exatas de Descarbonização

- Qual o papel de um forno mufla de alta temperatura na pré-sinterização de pós cerâmicos à base de KNN? Insights Chave de Síntese

- Por que um forno mufla automatizado de alta temperatura é necessário para a avaliação da vida útil do revestimento? Garanta a precisão dos testes

- Como um forno mufla é usado em laboratórios para preparação de amostras? Domine as Técnicas de Calcinação e Tratamento Térmico

- Como um forno mufla é utilizado na oxidação térmica de nanoestruturas de hematita? Alcance Controle Preciso de Fase

- O que é um forno de batelada? Maximize a Flexibilidade e a Precisão para o Seu Tratamento Térmico