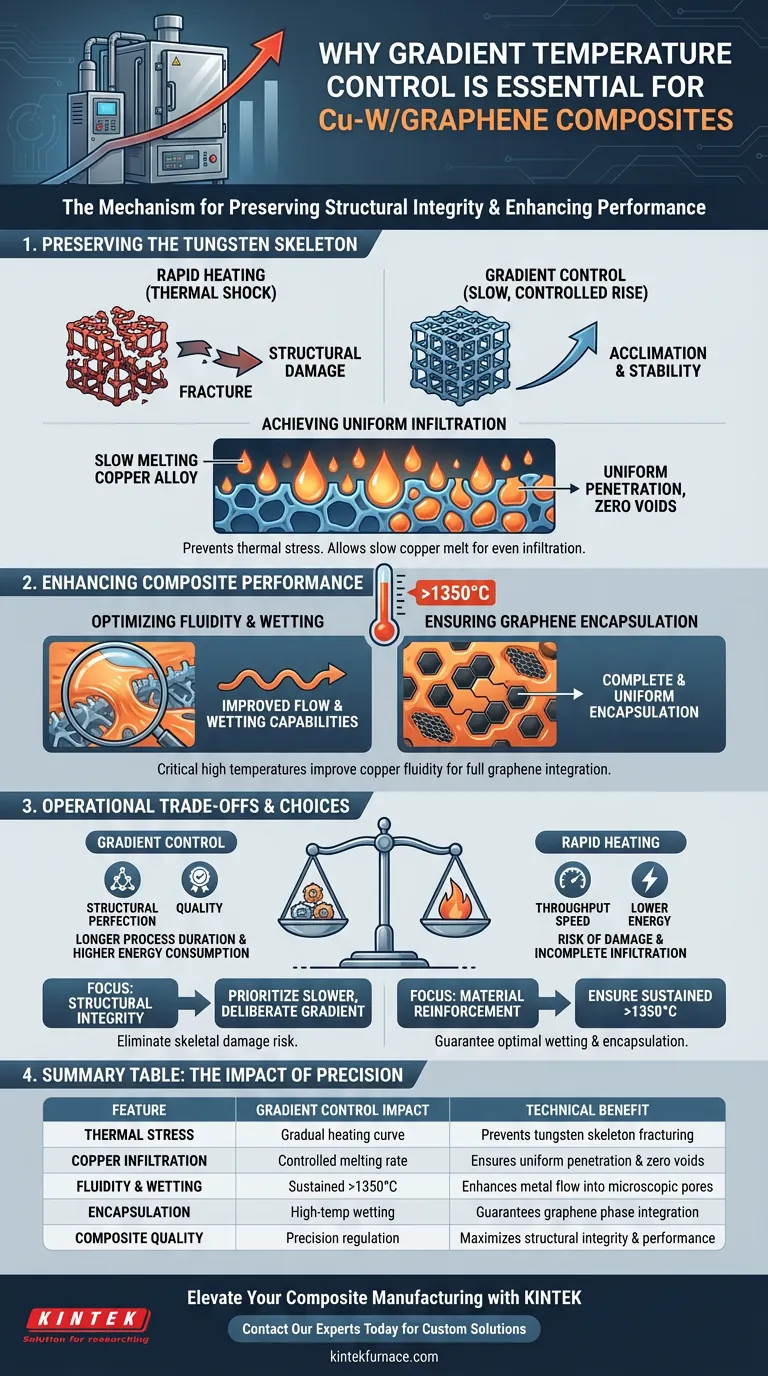

O controle de temperatura de gradiente é o mecanismo específico usado para preservar a integridade estrutural durante o processo de sinterização. Ele permite um aumento controlado e gradual da temperatura do sistema, o que possibilita que os lingotes de liga de cobre derretam lentamente e infiltrem o esqueleto de tungstênio uniformemente. Ao regular estritamente a entrada térmica, este processo evita o estresse térmico severo que, de outra forma, causaria danos esqueléticos ao material compósito.

O controle de gradiente transforma o processo de infiltração de um evento térmico caótico em uma operação precisa. Ele garante que o esqueleto de tungstênio permaneça intacto, minimizando o choque térmico, ao mesmo tempo em que atinge as altas temperaturas necessárias para encapsular completamente a fase de reforço de grafeno.

Preservando o Esqueleto de Tungstênio

Prevenindo o Choque Térmico

A principal função do controle de temperatura de gradiente é a mitigação do estresse térmico severo.

Se o sistema aquecer muito rapidamente, a expansão diferencial entre os materiais pode fraturar o esqueleto poroso de tungstênio.

Um aumento gradual da temperatura permite que o esqueleto se adapte ao calor, mantendo sua estabilidade geométrica.

Alcançando Infiltração Uniforme

A sinterização bem-sucedida requer que a liga de cobre penetre uniformemente na estrutura de tungstênio.

O controle de gradiente faz com que os lingotes de cobre derretam lentamente.

Essa mudança de fase gradual garante que o metal líquido tenha tempo para infiltrar os poros do esqueleto uniformemente, em vez de inundar a superfície ou deixar espaços vazios no interior da estrutura.

Melhorando o Desempenho do Compósito

Otimizando Fluidez e Molhabilidade

Uma vez que a infiltração começa, o forno deve atingir e manter um ambiente de alta temperatura, frequentemente excedendo 1350 graus Celsius.

Este limiar de temperatura específico é crítico para a física do cobre líquido.

Nessas temperaturas, a fluidez e as capacidades de molhabilidade do cobre são significativamente aprimoradas, permitindo que ele flua para as nuances microscópicas da estrutura compósita.

Garantindo a Encapsulação do Grafeno

Para que o compósito funcione corretamente, a fase de reforço de grafeno deve ser totalmente integrada.

A fluidez aprimorada fornecida pelo alto calor garante que o grafeno seja completamente e uniformemente encapsulado dentro da fase metálica.

Sem essa molhabilidade em alta temperatura, as camadas de grafeno podem permanecer isoladas, falhando em reforçar a matriz metálica de forma eficaz.

Considerações Operacionais e Compromissos

Duração do Processo vs. Qualidade

A implementação de uma estratégia de controle de temperatura de gradiente estende inerentemente o tempo de processamento.

Como a temperatura deve ser aumentada gradualmente em vez de instantaneamente, o tempo total do ciclo de sinterização aumenta.

Os fabricantes devem equilibrar a necessidade de perfeição estrutural com a velocidade de produção da linha de produção.

Consumo de Energia

Manter um gradiente preciso, especialmente ao levar o sistema acima de 1350 graus Celsius, requer uma entrada de energia significativa.

O forno deve trabalhar mais para controlar a *taxa* de aumento, não apenas a temperatura final.

Essa precisão exige elementos de aquecimento robustos e sistemas de controle sofisticados, que podem aumentar os custos operacionais em comparação com métodos de aquecimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de compósitos de cobre-tungstênio/grafeno, você deve alinhar sua estratégia térmica com seus requisitos de qualidade específicos.

- Se o seu foco principal é a integridade estrutural: Priorize um gradiente térmico mais lento e deliberado para eliminar o risco de danos esqueléticos causados pelo estresse térmico.

- Se o seu foco principal é o reforço do material: Certifique-se de que seu forno possa sustentar de forma confiável temperaturas acima de 1350 graus Celsius para garantir a molhabilidade ideal e a encapsulação do grafeno.

A precisão no controle térmico é a diferença entre um agregado misto e um verdadeiro compósito de alto desempenho.

Tabela Resumo:

| Recurso | Impacto do Controle de Gradiente | Benefício Técnico |

|---|---|---|

| Estresse Térmico | Curva de aquecimento gradual | Previne a fratura do esqueleto de tungstênio |

| Infiltração de Cobre | Taxa de fusão controlada | Garante penetração uniforme e zero vazios |

| Fluidez e Molhabilidade | Sustentado >1350°C | Melhora o fluxo de metal em poros microscópicos |

| Encapsulação | Molhabilidade em alta temperatura | Garante a integração da fase de grafeno |

| Qualidade do Compósito | Regulação de precisão | Maximiza a integridade estrutural e o desempenho |

Eleve a Fabricação do Seu Compósito com a KINTEK

Alcançar o gradiente térmico perfeito é crucial para a integridade estrutural de materiais de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação de especialistas. Nossa linha diversificada de sistemas Muffle, Tube, Rotary, Vacuum e CVD é projetada para precisão e totalmente personalizável para atender às suas necessidades específicas de sinterização.

Não deixe o choque térmico comprometer seus compósitos de tungstênio/grafeno. Faça parceria com a KINTEK para acessar fornos de alta temperatura de laboratório que oferecem o controle de temperatura exato que sua inovação exige.

Entre em Contato com Nossos Especialistas Hoje para Discutir Sua Solução Personalizada

Guia Visual

Referências

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como um forno a vácuo melhora as propriedades mecânicas das peças? Aumentar a Resistência e a Durabilidade

- Qual é o papel de um autoclave de alta pressão na síntese de HE-MARIMO? Engenharia de Precursores de Precisão

- Por que a brasagem a vácuo é particularmente útil nas indústrias aeroespacial e de alta precisão? Obtenha Juntas Superiores e Livres de Contaminação

- Como um chiller protege o próprio forno a vácuo? Prolongue a Vida Útil do Equipamento com Refrigeração Eficaz

- Quais são as vantagens do forno de grafite? Alcance um desempenho inigualável em altas temperaturas

- Qual é a função principal de um forno de brasagem a vácuo de alta pressão? Alcançar ligações de liga mais fortes

- Quais são as funções da câmara de vácuo no forno? Garanta Pureza e Precisão em Processos de Alta Temperatura

- Por que os fornos de sinterização para cerâmicas de diboreto de alta entropia precisam de controle de vácuo? Proteja a Integridade do Seu Material