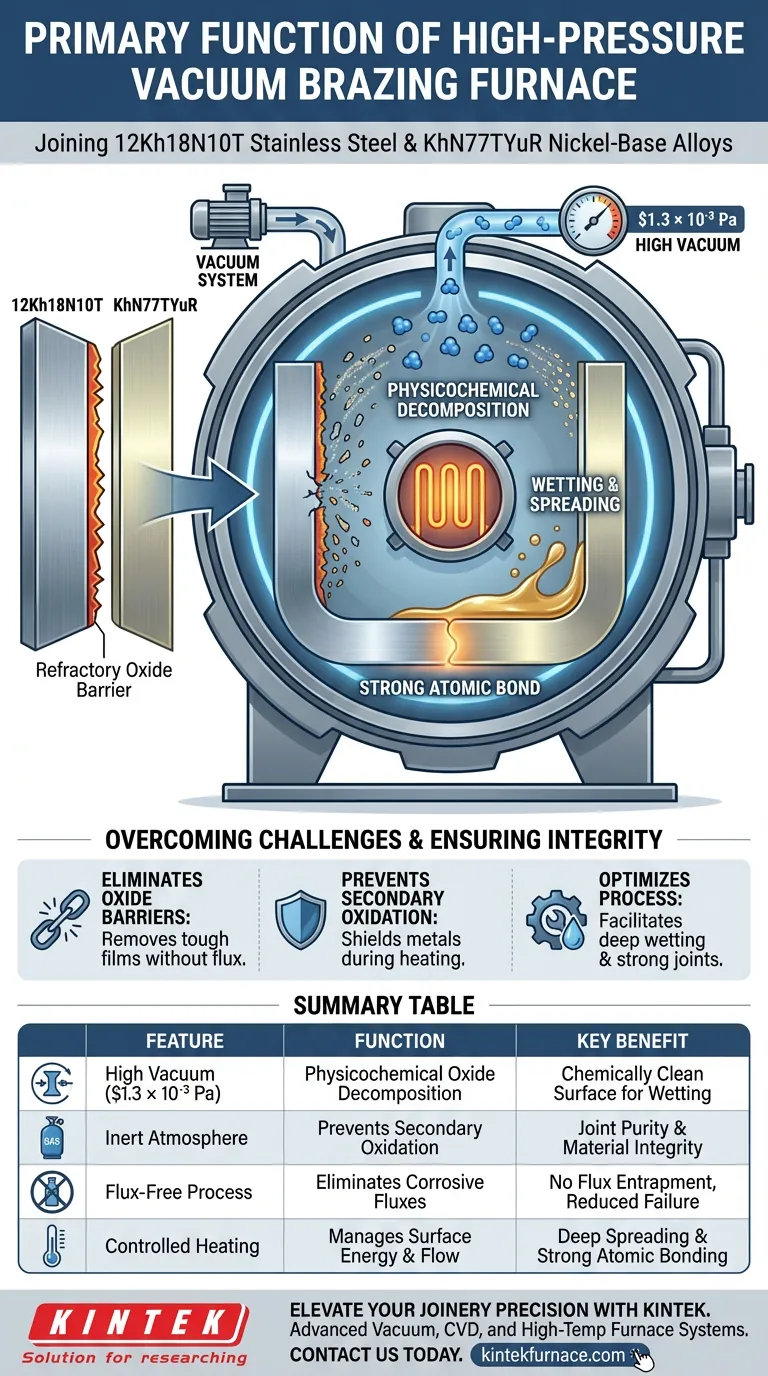

A função principal de um forno de brasagem a vácuo de alta pressão é criar um ambiente controlado que remove ativamente filmes de óxido refratário das superfícies metálicas, ao mesmo tempo que previne nova oxidação. Ao manter um alto nível de vácuo, tipicamente em torno de $1,3 \times 10^{-3}$ Pa, o forno facilita a decomposição físico-química desses óxidos superficiais em temperaturas elevadas. Este processo é essencial para unir metais dissimilares como o aço inoxidável 12Kh18N10T e ligas à base de níquel KhN77TYuR, pois garante a superfície quimicamente limpa necessária para que o metal de enchimento molhe a junta e forme uma ligação atômica confiável.

A união de ligas complexas requer mais do que apenas calor; requer um ambiente de superfície imaculado. O forno a vácuo atua efetivamente como um agente de limpeza, removendo barreiras de óxido para garantir a molhagem completa e prevenir a contaminação que leva a ligações fracas na interface.

Superando a Barreira de Óxido Superficial

O Desafio dos Óxidos Refratários

Ligas como 12Kh18N10T e KhN77TYuR formam naturalmente filmes de óxido duros e refratários em suas superfícies.

Esses filmes atuam como uma barreira, impedindo que o metal de enchimento de brasagem faça contato direto com o substrato de metal base. Sem removê-los, uma forte ligação metalúrgica é impossível.

Decomposição Físico-Química

O forno a vácuo resolve isso mantendo uma pressão baixa o suficiente (alto vácuo) para facilitar a decomposição físico-química.

Em altas temperaturas e baixas pressões ($1,3 \times 10^{-3}$ Pa), a estabilidade química do filme de óxido é comprometida. Os óxidos essencialmente se decompõem ou dissociam, deixando para trás uma superfície metálica limpa e ativa.

Eliminação de Fluxo

Como o ambiente a vácuo remove os óxidos térmica e quimicamente, não há necessidade de fluxos químicos corrosivos.

Isso resulta em um processo mais limpo que elimina o risco de aprisionamento de fluxo dentro da junta, que é um ponto de falha comum na brasagem convencional.

Garantindo a Integridade da Junta Durante o Aquecimento

Prevenindo a Oxidação Secundária

Aquecer metais a temperaturas de brasagem na presença de até mesmo traços de oxigênio causa rápida "oxidação secundária".

O ambiente a vácuo remove o oxigênio da câmara de aquecimento, protegendo os substratos e o metal de enchimento de reagir com a atmosfera. Essa proteção é crítica durante todo o ciclo de aquecimento para manter a pureza dos materiais.

Facilitando a Molhagem e a Propagação

Uma vez que o filme de óxido é decomposto e a oxidação secundária é bloqueada, a energia superficial do metal base aumenta.

Isso permite que o metal de enchimento fundido flua livremente, molhando completamente a superfície e se espalhando uniformemente no espaço da junta. Essa propagação profunda é o que cria a ligação atômica necessária na interface dos metais dissimilares.

Restrições Operacionais e Considerações

Dependência do Nível de Vácuo

O sucesso deste processo depende inteiramente da manutenção do nível de vácuo específico (por exemplo, $1,3 \times 10^{-3}$ Pa).

Se a pressão subir mesmo ligeiramente acima desse limiar, a decomposição físico-química dos óxidos pode não ocorrer. Isso resulta em molhagem pobre e uma junta fraca, tornando o processo ineficaz.

Efeitos de Degaseificação

Embora benéfico, o vácuo também induz um efeito de degaseificação, extraindo impurezas voláteis do metal.

Isso geralmente melhora a dureza e a qualidade, mas requer controle preciso para garantir que os elementos de liga essenciais não sejam vaporizados junto com as impurezas.

Fazendo a Escolha Certa para o Seu Projeto

Para garantir juntas de alta qualidade entre aço inoxidável e ligas à base de níquel, aplique estes princípios:

- Se o seu foco principal for a Resistência da Ligação: Certifique-se de que seu forno possa manter o nível de vácuo específico ($1,3 \times 10^{-3}$ Pa) necessário para decompor os óxidos refratários específicos da sua combinação de ligas.

- Se o seu foco principal for a Pureza do Material: Priorize um sistema com detecção rigorosa de vazamentos para prevenir a oxidação secundária e eliminar a necessidade de fluxos químicos.

Ao controlar o ambiente a vácuo, você transforma o forno de um simples aquecedor em uma ferramenta de preparação de superfície de precisão, garantindo a integridade estrutural da sua montagem.

Tabela Resumo:

| Característica | Função no Processo de Brasagem | Benefício Chave |

|---|---|---|

| Alto Vácuo ($1,3 \times 10^{-3}$ Pa) | Facilita a decomposição físico-química de óxidos | Cria uma superfície quimicamente limpa para molhagem |

| Atmosfera Inerte | Previne a oxidação secundária durante o aquecimento | Garante a pureza da junta e a integridade do material |

| Processo Sem Fluxo | Elimina a necessidade de fluxos químicos corrosivos | Remove o risco de aprisionamento de fluxo e falha da junta |

| Aquecimento Controlado | Gerencia a energia superficial e o fluxo do metal de enchimento | Permite propagação profunda e forte ligação atômica |

Eleve a Precisão da Sua União com a KINTEK

Não deixe que óxidos refratários comprometam suas montagens críticas. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Forno a Vácuo, CVD e Alta Temperatura projetados especificamente para as rigorosas demandas de união de metais dissimilares como aço inoxidável e ligas à base de níquel. Nossas soluções personalizáveis fornecem o controle preciso de pressão e a estabilidade térmica necessárias para resultados de brasagem impecáveis.

Pronto para otimizar seu processo de brasagem? Entre em contato hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento